联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下瓦斯抽采流量计

作者: 时间:2019-10-08 09:59

为了全面掌握与管理井下瓦斯抽采情况,需要在总管、支管和各个钻场安设流量计。目前井下一般采用孔板流量计。孔板流量计由孔板、取压嘴和钢管组成,如图6 -78所示。孔板是一块具有圆形开孔并相对于开孔轴线对称的圆形薄板。不同管道内径的孔板,其结构形式是几何相似的。孔板流量计的工作原理如图6 -79所示。

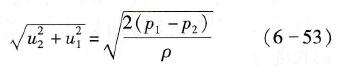

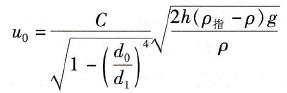

孔板流量计的工作原理是:中央开有锐角圆孔的一薄片插入水平直管中,当管内流动的流体通过孔口时,因流通截面突然减小,流速骤增,随着流体动能的增加,势必造成静压能的下降,由于静压能下降的程度随流量的大小而变化,所以测定压力差即可以知道流量。因流体惯性的作用,流通截面面积最小处是在比孔板稍微偏下的下游位置,该处的截面面积比圆孔的截面面积更小,这个最小的流通截面面积称为缩脉。缩脉的位置随Re而变化。如果不考虑通过孔板的阻力损失,在水平管截面1-1和截面2-2之间列出伯努利方程,则

整理得

1-孔板;2-测量管;3-钢管

图6 78 孔板流量计及孔板结构

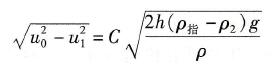

在孔板流量计上安装U形管液柱压差计,是为了求得式(6-53)中的压差P1 -P2。但测压口并不是开在1-1和2-2截面处,而一般都在紧靠孔口的前后,所以实际测得的压差并非P1 -P2,以孔口前后的压差代替式中的P1 -P2,时,式(6-53)必须校正。设U形管液柱压差计的读数为h,指示液的密度为ρ指,管中流体的密度为ρ,则孔口前后的压差为h (ρ指 -ρ)g。同时,由于缩脉处的截面面积A2难以知道,而小孔的截面面积Ao是可以计算的,所以可用小孔处的流速u0来代替u2。此外,液体经过孔板时还产生一定的能量损失。综合考虑上述3个方面的影响,引入校正系数C,将u0实测压差代入得

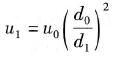

根据连续性方程式

代人上式,整理得

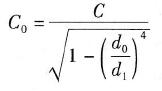

并令

图6 -79孔板流量计工作原理

C0称为孔流系数,则得

管路中的流量qv为

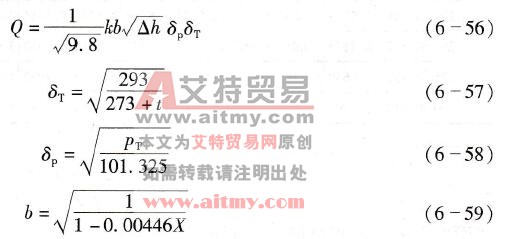

由于所测h值与实际值有偏差,流体通过孔板时会产生局部阻力损失,流体的重度、黏度与孔板截面面积对流速分布均有影响,故上述方程式还无法直接应用,需要实验室的测定和修正。孔流系数C0的数值一般由实验室测定。当Re超过某个限定值之后,C0亦趋于定值。流量计所测定的流量范围一般应取在C0为定值的区域,其值为0.6~0.7。标准孔板测定的瓦斯混合流量的一般公式为

式中 Q-用标准孔板测定的混合瓦斯流量,m3/min;

△h-在孔板前后端所测之压差,Pa;

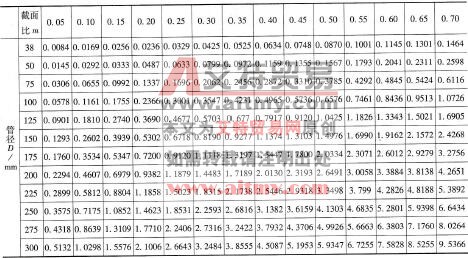

k-孔板流量特性系数,可以根据孔的面积与管路断面积之比(截面比)m及

管路直径D从表6-36中查取;

b-瓦斯浓度校正系数;

x-管路内的瓦斯浓度,%;

δp-压力校正数;

pT-孔板上风端测得的绝对压力,kPa;

δT-温度校正系数;

t-管内测点温度,℃;

m-截面比;

D-管道直径,m;

计算管内纯瓦斯流量的公式为

Q纯=QX

孔板流量计因构造简单,准确度高,被广泛应用,其缺点是流体经过孔口时的能量损失较大,大部分的压降无法恢复而失掉。

对于D和D/2的取压孔板,采用下式计算混合瓦斯量:

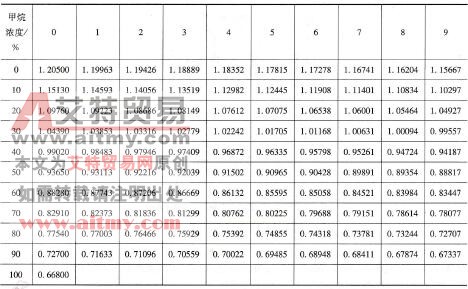

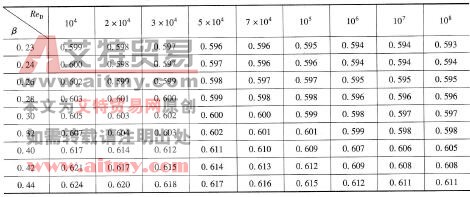

表6 36孔板流量特性系数

k=0. 01251αβ2εD2 (6- 61)

β= d/D

式中 k-孔板流量计实际流量特性系数;

Qc-工作状态下混合瓦斯的体积流量,m3/h;

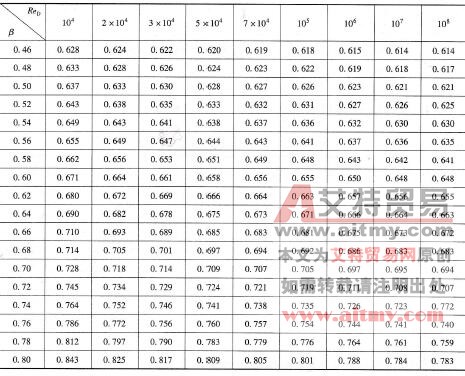

α-流量系数,与孔板直径比和雷诺数有关,见表6-37;

β-孔板直径比;

ε-流束膨胀系数;

D-管道内径,mm;

h20 -20℃时的压差,9.8 Pa;

ρ-工作状态下孔板上游取压孔处的瓦斯密度,kg/m3。

表6-37 D和D/2取压孔板的流量系数

表6-37(续)

雷诺数按下式计算:

式中M——工作状态下的质量流量,kg/h;

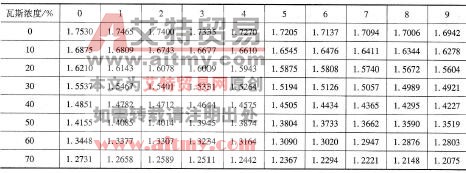

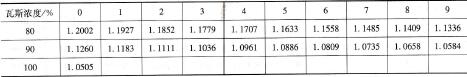

ζ——工作状态下的瓦斯动力黏度,Pa·s,见表6-38。

表6-38在0℃和1个标准大气压时瓦斯与空气的混合气体动力黏度表 Pa·s

表6 38(续) Pa·s

D和D/2取压孔板适用的最小雷诺数Re Dmin,见表6-39。

表6-39 D和D/2取压孔板的最小雷诺数

式中△p——压差,Pa;

p1——孔板上游侧取压孔的瓦斯绝对静压力,Pa;

k——等熵指数,对于空气k=1.4,对于瓦斯,k=1.32。

工作状态下,千瓦斯的密度可按下式计算:

式中ρ0——标准状态下的瓦斯密度,kg/m3;

ρ——工作状态下的瓦斯密度,kg/m3;

P1-工作状态下的瓦斯压力,Pa;

T1——工作状态下的瓦斯温度,℃;

To——标准状态下的绝对温度,To=273. 15 K;

z-瓦斯压缩系数,在标准状态下,对于空气,z=1,对于瓦斯,z=0.998。

干瓦斯在20℃和1个标准大气压(101325 Pa)状态下的密度见表6-40。

表6 -40甲烷与空气混合气体在20℃和1标准大气压下的密度值