联系我们

电话:18564280928

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

平巷施工爆破装药结构

作者: 时间:2019-10-08 10:00

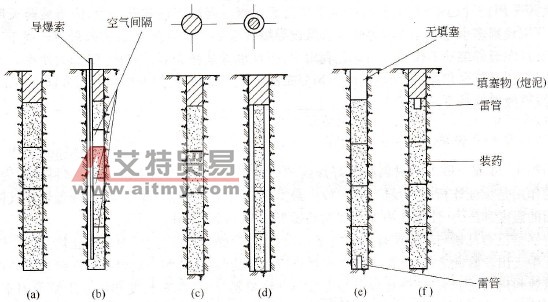

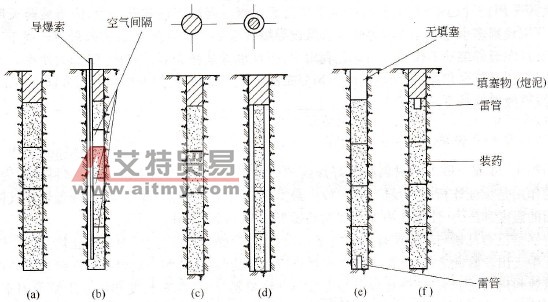

装药结构是指炸药在炮孔内的装填情况,装药结构有以下几种(见图8-12):

(1)连续装药,装药在炮孔内连续装填,没有间隔。

(2)间隔装药,装药在炮孔内分段装填,装药之间有炮泥、木垫或空气使之隔开。

(3)耦合装药,装药直径与炮孔直径相同。

(4)不耦合装药,装药直径小于炮孔直径。

(5)正向起爆装药,起爆雷管在炮孔孔口处,爆轰向孔底传播。

(6)反向起爆装药,起爆雷管在炮孔孔底处,爆轰向孔口传播。

(7)无填塞装药结构,不用堵塞炮孔。

图8-12 装药结构

(a)连续装药;(b)间隔装药;(c)耦合装药;(d)不耦合装药;(e)无填塞反向起爆装药;(f)正向起爆装药

1 连续装药和间隔装药

在间隔装药中,可以采用炮泥间隔、木垫间隔和空气柱间隔三种方式。试验表明,在较深的炮孔中采用间隔装药可以使炸药在炮孔全长上分布得更均匀,使岩石破碎块度更均匀。采用空气柱间隔装药,还可以增加用于破碎和抛掷岩石的爆炸能量,提高炸药能量的有效利用率,降低炸药消耗量。

当分配到每个炮孔中的装药量过分集中到孔底时或炮孔所穿过的岩层为软硬相间时,可采用间隔装药,一般可分为2-3段。若空气柱较长,不能保证各段炸药的正常殉爆,要采用导爆索连接起爆。在光面爆破中,当没有专用的光爆炸药时,可以将空气柱放于装药与炮泥之间,可取得良好的爆破效果。

2 耦合装药与不耦合装药

炮孔耦合装药爆炸时,孔壁受到的是爆轰波的直接作用,在岩体内一般要激起冲击波,造成粉碎区,从而消耗了炸药的大量能量。不耦合装药,可以降低对孔壁的冲击压力,减少粉碎区,加长激起应力波在岩体内的作用时间,这样就加大了裂隙区的范围,使炸药能量利用充分。在光面爆破中,周边孔多采用不耦合装药。炮孔直径与装药直径之比,称为不耦合值或不耦合系数。

在矿山井巷掘进中,大多采用粉状硝铵类炸药和乳化炸药。炮孔直径一般为32 - 42mm,药卷直径为27 - 35mm,径向间隙量平均为4-7mm,最大可达8- 13mm。大量试验结果表明,对于混合炸药,特别是硝铵类混合炸药,在细长连续装药时如果不耦合系数选取不当,就会发生爆轰中断,在炮孔内的装药会有一部分不爆炸,这种现象称为间隙效应或管道效应。矿山小直径炮孔(特别是增大炮孔深度时)往往产生“残炮”现象,间隙效应则是主要原因之一,这样不仅降低了爆破效果,而且当在瓦斯矿井内进行爆破时若炸药发生燃烧,将会有引起事故的危险。

3 正向起爆装药和反向起爆装药

装药采用雷管起爆时,雷管所在位置称为起爆点。起爆点通常是一个,但当装药长度较大时,也可以设置多个起爆点或沿装药全长敷设导爆索起爆。试验表明,反向起爆装药优于正向起爆装药,反向起爆装药不仅能提高炮孔利用率,而且也能加强岩石的破碎,降低大块率。无论是正向起爆,还是反向起爆,岩体内的应力场分布都是很不均匀的,但若相邻炮孔分别采用正、反向起爆,就能改善这种状况。

4 炮孔的填塞

用黏土、砂或土砂混合材料将装好炸药的炮孔封闭起来,称为填塞,所用材料统称为炮泥。炮泥的作用是保证炸药充分反应,使之放出最大热量和减少有毒气体生成量;降低爆炸气体逸出自由面的温度和压力,使炮孔内保持较高的爆轰压力和较长的作业时间。

特别是在有瓦斯与煤尘爆炸危险的工作面上,炮孔必须填塞,这样可以阻止灼热的固体颗粒从炮孔中飞出。除此之外,炮泥也会影响爆炸应力波的参数,从而影响岩石的破碎过程和炸药能量的有效利用。试验表明,爆炸应力波参数与炮泥材料、炮泥填塞长度和填塞质量等因素有关。合理的填塞长度应与装药长度或炮孔直径成一定比例关系。生产中常取填塞长度为相当于0. 35 -0.50倍的装药长度。在有瓦斯的工作面,可以采用水炮泥,即将装有水的聚乙烯塑料袋作为填塞材料封堵在炮孔中,在炮孔的最外部仍用黏土封口。水炮泥可以吸收部分热量,降低喷出气体的温度,有利于安全。

图8-12 装药结构

(a)连续装药;(b)间隔装药;(c)耦合装药;(d)不耦合装药;(e)无填塞反向起爆装药;(f)正向起爆装药

1 连续装药和间隔装药

在间隔装药中,可以采用炮泥间隔、木垫间隔和空气柱间隔三种方式。试验表明,在较深的炮孔中采用间隔装药可以使炸药在炮孔全长上分布得更均匀,使岩石破碎块度更均匀。采用空气柱间隔装药,还可以增加用于破碎和抛掷岩石的爆炸能量,提高炸药能量的有效利用率,降低炸药消耗量。

当分配到每个炮孔中的装药量过分集中到孔底时或炮孔所穿过的岩层为软硬相间时,可采用间隔装药,一般可分为2-3段。若空气柱较长,不能保证各段炸药的正常殉爆,要采用导爆索连接起爆。在光面爆破中,当没有专用的光爆炸药时,可以将空气柱放于装药与炮泥之间,可取得良好的爆破效果。

2 耦合装药与不耦合装药

炮孔耦合装药爆炸时,孔壁受到的是爆轰波的直接作用,在岩体内一般要激起冲击波,造成粉碎区,从而消耗了炸药的大量能量。不耦合装药,可以降低对孔壁的冲击压力,减少粉碎区,加长激起应力波在岩体内的作用时间,这样就加大了裂隙区的范围,使炸药能量利用充分。在光面爆破中,周边孔多采用不耦合装药。炮孔直径与装药直径之比,称为不耦合值或不耦合系数。

在矿山井巷掘进中,大多采用粉状硝铵类炸药和乳化炸药。炮孔直径一般为32 - 42mm,药卷直径为27 - 35mm,径向间隙量平均为4-7mm,最大可达8- 13mm。大量试验结果表明,对于混合炸药,特别是硝铵类混合炸药,在细长连续装药时如果不耦合系数选取不当,就会发生爆轰中断,在炮孔内的装药会有一部分不爆炸,这种现象称为间隙效应或管道效应。矿山小直径炮孔(特别是增大炮孔深度时)往往产生“残炮”现象,间隙效应则是主要原因之一,这样不仅降低了爆破效果,而且当在瓦斯矿井内进行爆破时若炸药发生燃烧,将会有引起事故的危险。

3 正向起爆装药和反向起爆装药

装药采用雷管起爆时,雷管所在位置称为起爆点。起爆点通常是一个,但当装药长度较大时,也可以设置多个起爆点或沿装药全长敷设导爆索起爆。试验表明,反向起爆装药优于正向起爆装药,反向起爆装药不仅能提高炮孔利用率,而且也能加强岩石的破碎,降低大块率。无论是正向起爆,还是反向起爆,岩体内的应力场分布都是很不均匀的,但若相邻炮孔分别采用正、反向起爆,就能改善这种状况。

4 炮孔的填塞

用黏土、砂或土砂混合材料将装好炸药的炮孔封闭起来,称为填塞,所用材料统称为炮泥。炮泥的作用是保证炸药充分反应,使之放出最大热量和减少有毒气体生成量;降低爆炸气体逸出自由面的温度和压力,使炮孔内保持较高的爆轰压力和较长的作业时间。

特别是在有瓦斯与煤尘爆炸危险的工作面上,炮孔必须填塞,这样可以阻止灼热的固体颗粒从炮孔中飞出。除此之外,炮泥也会影响爆炸应力波的参数,从而影响岩石的破碎过程和炸药能量的有效利用。试验表明,爆炸应力波参数与炮泥材料、炮泥填塞长度和填塞质量等因素有关。合理的填塞长度应与装药长度或炮孔直径成一定比例关系。生产中常取填塞长度为相当于0. 35 -0.50倍的装药长度。在有瓦斯的工作面,可以采用水炮泥,即将装有水的聚乙烯塑料袋作为填塞材料封堵在炮孔中,在炮孔的最外部仍用黏土封口。水炮泥可以吸收部分热量,降低喷出气体的温度,有利于安全。

图8-12 装药结构

(a)连续装药;(b)间隔装药;(c)耦合装药;(d)不耦合装药;(e)无填塞反向起爆装药;(f)正向起爆装药

1 连续装药和间隔装药

在间隔装药中,可以采用炮泥间隔、木垫间隔和空气柱间隔三种方式。试验表明,在较深的炮孔中采用间隔装药可以使炸药在炮孔全长上分布得更均匀,使岩石破碎块度更均匀。采用空气柱间隔装药,还可以增加用于破碎和抛掷岩石的爆炸能量,提高炸药能量的有效利用率,降低炸药消耗量。

当分配到每个炮孔中的装药量过分集中到孔底时或炮孔所穿过的岩层为软硬相间时,可采用间隔装药,一般可分为2-3段。若空气柱较长,不能保证各段炸药的正常殉爆,要采用导爆索连接起爆。在光面爆破中,当没有专用的光爆炸药时,可以将空气柱放于装药与炮泥之间,可取得良好的爆破效果。

2 耦合装药与不耦合装药

炮孔耦合装药爆炸时,孔壁受到的是爆轰波的直接作用,在岩体内一般要激起冲击波,造成粉碎区,从而消耗了炸药的大量能量。不耦合装药,可以降低对孔壁的冲击压力,减少粉碎区,加长激起应力波在岩体内的作用时间,这样就加大了裂隙区的范围,使炸药能量利用充分。在光面爆破中,周边孔多采用不耦合装药。炮孔直径与装药直径之比,称为不耦合值或不耦合系数。

在矿山井巷掘进中,大多采用粉状硝铵类炸药和乳化炸药。炮孔直径一般为32 - 42mm,药卷直径为27 - 35mm,径向间隙量平均为4-7mm,最大可达8- 13mm。大量试验结果表明,对于混合炸药,特别是硝铵类混合炸药,在细长连续装药时如果不耦合系数选取不当,就会发生爆轰中断,在炮孔内的装药会有一部分不爆炸,这种现象称为间隙效应或管道效应。矿山小直径炮孔(特别是增大炮孔深度时)往往产生“残炮”现象,间隙效应则是主要原因之一,这样不仅降低了爆破效果,而且当在瓦斯矿井内进行爆破时若炸药发生燃烧,将会有引起事故的危险。

3 正向起爆装药和反向起爆装药

装药采用雷管起爆时,雷管所在位置称为起爆点。起爆点通常是一个,但当装药长度较大时,也可以设置多个起爆点或沿装药全长敷设导爆索起爆。试验表明,反向起爆装药优于正向起爆装药,反向起爆装药不仅能提高炮孔利用率,而且也能加强岩石的破碎,降低大块率。无论是正向起爆,还是反向起爆,岩体内的应力场分布都是很不均匀的,但若相邻炮孔分别采用正、反向起爆,就能改善这种状况。

4 炮孔的填塞

用黏土、砂或土砂混合材料将装好炸药的炮孔封闭起来,称为填塞,所用材料统称为炮泥。炮泥的作用是保证炸药充分反应,使之放出最大热量和减少有毒气体生成量;降低爆炸气体逸出自由面的温度和压力,使炮孔内保持较高的爆轰压力和较长的作业时间。

特别是在有瓦斯与煤尘爆炸危险的工作面上,炮孔必须填塞,这样可以阻止灼热的固体颗粒从炮孔中飞出。除此之外,炮泥也会影响爆炸应力波的参数,从而影响岩石的破碎过程和炸药能量的有效利用。试验表明,爆炸应力波参数与炮泥材料、炮泥填塞长度和填塞质量等因素有关。合理的填塞长度应与装药长度或炮孔直径成一定比例关系。生产中常取填塞长度为相当于0. 35 -0.50倍的装药长度。在有瓦斯的工作面,可以采用水炮泥,即将装有水的聚乙烯塑料袋作为填塞材料封堵在炮孔中,在炮孔的最外部仍用黏土封口。水炮泥可以吸收部分热量,降低喷出气体的温度,有利于安全。

图8-12 装药结构

(a)连续装药;(b)间隔装药;(c)耦合装药;(d)不耦合装药;(e)无填塞反向起爆装药;(f)正向起爆装药

1 连续装药和间隔装药

在间隔装药中,可以采用炮泥间隔、木垫间隔和空气柱间隔三种方式。试验表明,在较深的炮孔中采用间隔装药可以使炸药在炮孔全长上分布得更均匀,使岩石破碎块度更均匀。采用空气柱间隔装药,还可以增加用于破碎和抛掷岩石的爆炸能量,提高炸药能量的有效利用率,降低炸药消耗量。

当分配到每个炮孔中的装药量过分集中到孔底时或炮孔所穿过的岩层为软硬相间时,可采用间隔装药,一般可分为2-3段。若空气柱较长,不能保证各段炸药的正常殉爆,要采用导爆索连接起爆。在光面爆破中,当没有专用的光爆炸药时,可以将空气柱放于装药与炮泥之间,可取得良好的爆破效果。

2 耦合装药与不耦合装药

炮孔耦合装药爆炸时,孔壁受到的是爆轰波的直接作用,在岩体内一般要激起冲击波,造成粉碎区,从而消耗了炸药的大量能量。不耦合装药,可以降低对孔壁的冲击压力,减少粉碎区,加长激起应力波在岩体内的作用时间,这样就加大了裂隙区的范围,使炸药能量利用充分。在光面爆破中,周边孔多采用不耦合装药。炮孔直径与装药直径之比,称为不耦合值或不耦合系数。

在矿山井巷掘进中,大多采用粉状硝铵类炸药和乳化炸药。炮孔直径一般为32 - 42mm,药卷直径为27 - 35mm,径向间隙量平均为4-7mm,最大可达8- 13mm。大量试验结果表明,对于混合炸药,特别是硝铵类混合炸药,在细长连续装药时如果不耦合系数选取不当,就会发生爆轰中断,在炮孔内的装药会有一部分不爆炸,这种现象称为间隙效应或管道效应。矿山小直径炮孔(特别是增大炮孔深度时)往往产生“残炮”现象,间隙效应则是主要原因之一,这样不仅降低了爆破效果,而且当在瓦斯矿井内进行爆破时若炸药发生燃烧,将会有引起事故的危险。

3 正向起爆装药和反向起爆装药

装药采用雷管起爆时,雷管所在位置称为起爆点。起爆点通常是一个,但当装药长度较大时,也可以设置多个起爆点或沿装药全长敷设导爆索起爆。试验表明,反向起爆装药优于正向起爆装药,反向起爆装药不仅能提高炮孔利用率,而且也能加强岩石的破碎,降低大块率。无论是正向起爆,还是反向起爆,岩体内的应力场分布都是很不均匀的,但若相邻炮孔分别采用正、反向起爆,就能改善这种状况。

4 炮孔的填塞

用黏土、砂或土砂混合材料将装好炸药的炮孔封闭起来,称为填塞,所用材料统称为炮泥。炮泥的作用是保证炸药充分反应,使之放出最大热量和减少有毒气体生成量;降低爆炸气体逸出自由面的温度和压力,使炮孔内保持较高的爆轰压力和较长的作业时间。

特别是在有瓦斯与煤尘爆炸危险的工作面上,炮孔必须填塞,这样可以阻止灼热的固体颗粒从炮孔中飞出。除此之外,炮泥也会影响爆炸应力波的参数,从而影响岩石的破碎过程和炸药能量的有效利用。试验表明,爆炸应力波参数与炮泥材料、炮泥填塞长度和填塞质量等因素有关。合理的填塞长度应与装药长度或炮孔直径成一定比例关系。生产中常取填塞长度为相当于0. 35 -0.50倍的装药长度。在有瓦斯的工作面,可以采用水炮泥,即将装有水的聚乙烯塑料袋作为填塞材料封堵在炮孔中,在炮孔的最外部仍用黏土封口。水炮泥可以吸收部分热量,降低喷出气体的温度,有利于安全。

- 上一篇:平巷施工爆破炮孔布置技术

- 下一篇:平巷掘进爆破说明书