联系我们

电话:18564280928

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

地下深孔挤压爆破技术

作者: 时间:2019-10-08 10:00

在中厚和厚矿体的崩矿中,常使用多排孔微差挤压爆破。此时除正确选用爆破参数和工艺外,还必须注意以下几点,以期得到良好的爆破效果。

(1)每次爆破的第一排孔的最小抵抗线要比正常排距大些,对于较坚固的矿石要增大20%左右,对于不坚固的矿石要增大40%左右,以避开前次爆破后裂的影响。由于第一排孔最小抵抗线增大,其所用装药量也要相应增大( 25% - 30%),可用增大孔径或孔数、提高装药密度或采用高威力炸药的方法来达到此目的。

(2)在一定范围内,增大一次爆破层厚度可改善爆破效果。但是爆破层太厚,随着爆破排数的增加,破碎的矿石块会越来越被挤实,最后起爆的几排炮孔完全没有补偿空间可供破碎膨胀,结果将使最后几排深孔受到破坏。矿石过度挤压,可能造成放矿困难,甚至放不出来。一次爆破层厚度可根据矿床赋存条件、矿石性质、爆破参数、挤压条件等因素来确定,一般中厚矿体的挤压爆破可用10 - 20m爆破层厚度,厚矿体的挤压爆破可用15 - 30m。我国几个矿山的地下挤压爆破参数列于表8-16中。

表8-16 地下挤压爆破参数

(3)多排孔微差挤压爆破的炸药单位消耗量比普通的微差爆破高一些,一般为0.4-0.5kg/t。装药不可过量,否则将造成过度挤压。扇形炮孔的装药不可过长,否则不利于爆炸能的利用,故孔口装药端的相互间距不应小于最小抵抗线的0.8倍,而孔口不装药的长度应不小于最小抵抗线的1.2倍。

(4)多排孔微差挤压爆破排间间隔时间应比普通微差爆破长30% - 60%,以便使前排孔爆破的岩石产生位移,形成良好的空隙槽,为后排创造补偿空间,发挥挤压作用。一般崩落矿石产生位移移动时间为15 - 20ms,挤压爆破的排间间隔时间必须大于此值。通常,对坚硬的脆性矿石可取短的微差间隔时间,对松软的塑性矿石则可取长些的间隔时间。

(5)爆破后松散矿石压实后,密度较高。为使下一次爆破得到足够的补偿空间和提高炸药爆炸的能量利用率,必须在下一次爆破前进行松动放矿,放矿量为前次崩落矿量的20% - 30%。

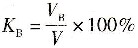

(6)补偿系数。补偿空间的容积1,B与崩落矿石原体积v之比,称为补偿系数KB。

(3)多排孔微差挤压爆破的炸药单位消耗量比普通的微差爆破高一些,一般为0.4-0.5kg/t。装药不可过量,否则将造成过度挤压。扇形炮孔的装药不可过长,否则不利于爆炸能的利用,故孔口装药端的相互间距不应小于最小抵抗线的0.8倍,而孔口不装药的长度应不小于最小抵抗线的1.2倍。

(4)多排孔微差挤压爆破排间间隔时间应比普通微差爆破长30% - 60%,以便使前排孔爆破的岩石产生位移,形成良好的空隙槽,为后排创造补偿空间,发挥挤压作用。一般崩落矿石产生位移移动时间为15 - 20ms,挤压爆破的排间间隔时间必须大于此值。通常,对坚硬的脆性矿石可取短的微差间隔时间,对松软的塑性矿石则可取长些的间隔时间。

(5)爆破后松散矿石压实后,密度较高。为使下一次爆破得到足够的补偿空间和提高炸药爆炸的能量利用率,必须在下一次爆破前进行松动放矿,放矿量为前次崩落矿量的20% - 30%。

(6)补偿系数。补偿空间的容积1,B与崩落矿石原体积v之比,称为补偿系数KB。

(8-15)

挤压爆破的补偿系数一般为10%- 30%。

(8-15)

挤压爆破的补偿系数一般为10%- 30%。

(3)多排孔微差挤压爆破的炸药单位消耗量比普通的微差爆破高一些,一般为0.4-0.5kg/t。装药不可过量,否则将造成过度挤压。扇形炮孔的装药不可过长,否则不利于爆炸能的利用,故孔口装药端的相互间距不应小于最小抵抗线的0.8倍,而孔口不装药的长度应不小于最小抵抗线的1.2倍。

(4)多排孔微差挤压爆破排间间隔时间应比普通微差爆破长30% - 60%,以便使前排孔爆破的岩石产生位移,形成良好的空隙槽,为后排创造补偿空间,发挥挤压作用。一般崩落矿石产生位移移动时间为15 - 20ms,挤压爆破的排间间隔时间必须大于此值。通常,对坚硬的脆性矿石可取短的微差间隔时间,对松软的塑性矿石则可取长些的间隔时间。

(5)爆破后松散矿石压实后,密度较高。为使下一次爆破得到足够的补偿空间和提高炸药爆炸的能量利用率,必须在下一次爆破前进行松动放矿,放矿量为前次崩落矿量的20% - 30%。

(6)补偿系数。补偿空间的容积1,B与崩落矿石原体积v之比,称为补偿系数KB。

(3)多排孔微差挤压爆破的炸药单位消耗量比普通的微差爆破高一些,一般为0.4-0.5kg/t。装药不可过量,否则将造成过度挤压。扇形炮孔的装药不可过长,否则不利于爆炸能的利用,故孔口装药端的相互间距不应小于最小抵抗线的0.8倍,而孔口不装药的长度应不小于最小抵抗线的1.2倍。

(4)多排孔微差挤压爆破排间间隔时间应比普通微差爆破长30% - 60%,以便使前排孔爆破的岩石产生位移,形成良好的空隙槽,为后排创造补偿空间,发挥挤压作用。一般崩落矿石产生位移移动时间为15 - 20ms,挤压爆破的排间间隔时间必须大于此值。通常,对坚硬的脆性矿石可取短的微差间隔时间,对松软的塑性矿石则可取长些的间隔时间。

(5)爆破后松散矿石压实后,密度较高。为使下一次爆破得到足够的补偿空间和提高炸药爆炸的能量利用率,必须在下一次爆破前进行松动放矿,放矿量为前次崩落矿量的20% - 30%。

(6)补偿系数。补偿空间的容积1,B与崩落矿石原体积v之比,称为补偿系数KB。

- 上一篇:地下采场球形药包爆破技术(VCR采矿法)

- 下一篇:防止瓦斯与空气混合物被引燃的方法