联系我们

电话:18564280928

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

开采煤层瓦斯的未卸压钻孔抽放方法

作者: 时间:2019-10-08 10:00

本法适用于透气系数较大的开采煤层预抽瓦斯。按钻孔与煤层的关系分为穿层钻孔和沿层钻孔;按钻孔角度分为上向孔、下向孔和水平孔。我国多采用穿层上向钻孔。

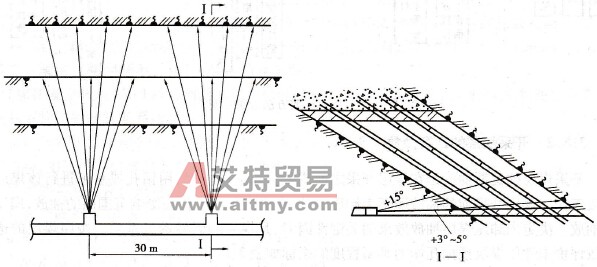

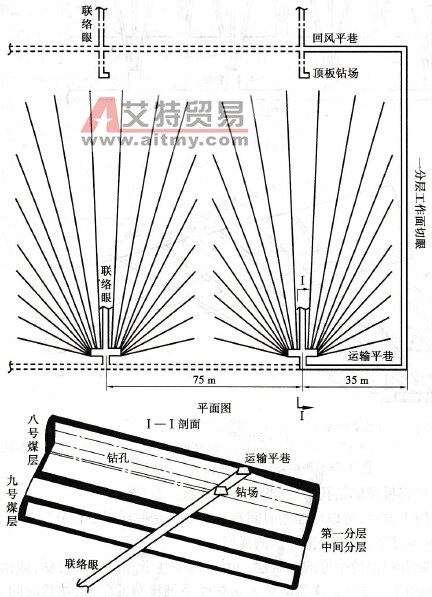

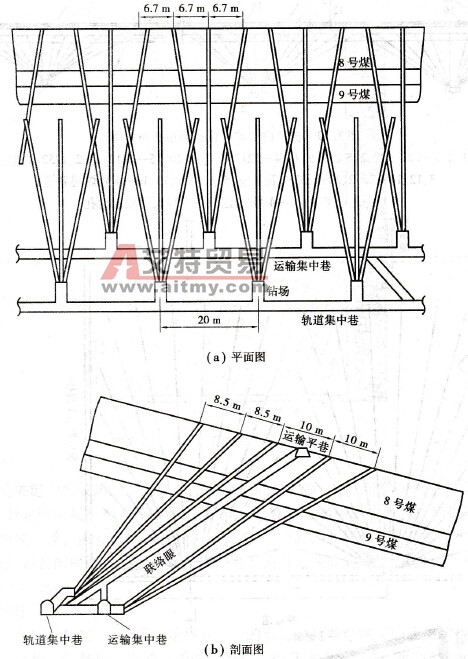

穿层钻孔是在开采煤层的顶板或底板岩巷(或煤巷),每隔一段距离开一长约10 m的钻场。从钻场向煤层打3~5个穿透煤层的钻孔,封孔或将整个钻场封闭起来,装上抽瓦斯管并与抽放系统连接。抚顺预抽瓦斯钻孔布置如图3. 76所示。

图3.76 抚顺预抽瓦斯钻孔布置图

中梁山矿务局底板茅口巷道预抽瓦斯钻孔布置如图3.77所示。

图3.76 抚顺预抽瓦斯钻孔布置图

中梁山矿务局底板茅口巷道预抽瓦斯钻孔布置如图3.77所示。

图3. 77 中梁山矿务局茅口巷道预抽瓦斯穿层孔布置图

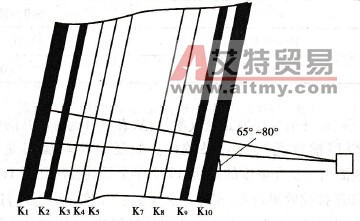

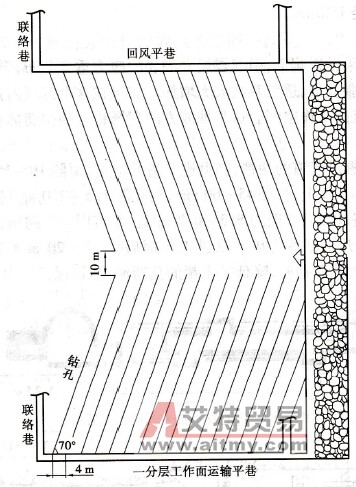

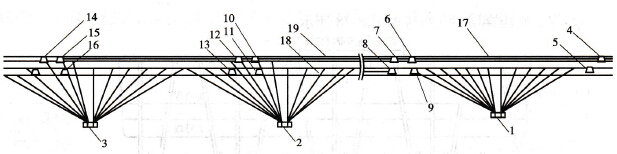

芦岭煤矿底板穿层钻孔布置如图3.78所示。

图3. 77 中梁山矿务局茅口巷道预抽瓦斯穿层孔布置图

芦岭煤矿底板穿层钻孔布置如图3.78所示。

图3.78 芦岭煤矿底板穿层钻孔布置图

芙蓉矿务局白皎矿底板穿层钻孔布置如图3.79所示。

该方法的优点是施工方便,可以预抽的时间较长。如果是厚煤层下行分层开采,第1分层开采后,还可在卸压的条件下,抽放未采分层的瓦斯。

沿层钻孔适用于赋存稳定的中厚或厚煤层。由运输平巷沿煤层倾斜打钻,或由上下山沿煤层走向打水平孔(仰角1°~2°)。这类抽放方法常受采掘接替的限制,抽放时间不长,影响了抽放效果。国外采用的可弯曲钻,能由岩巷或地面打沿层钻孔,大大延长了抽放的时间。

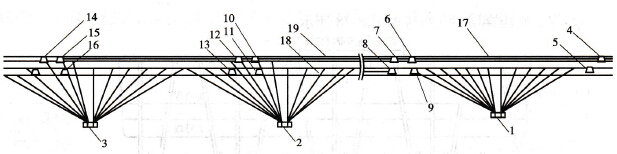

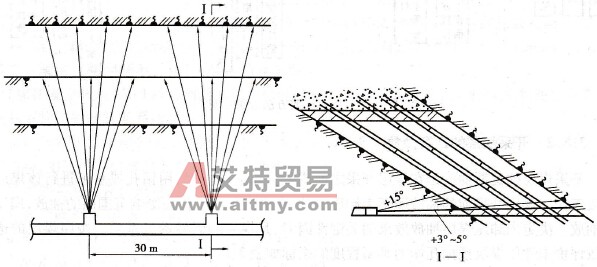

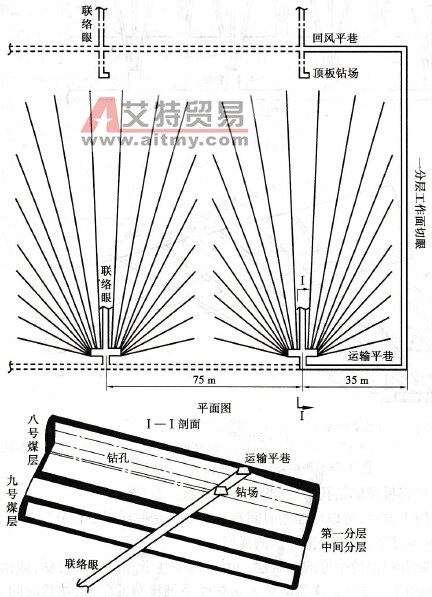

联络眼沿层钻孔布置如图3. 80所示。

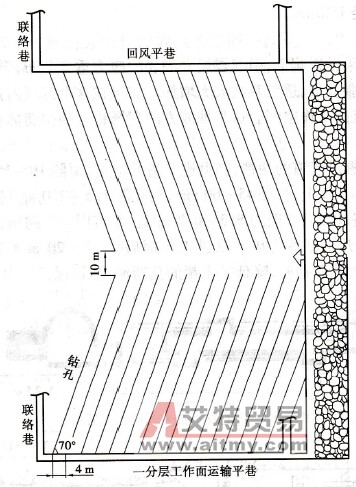

芦岭矿预抽瓦斯顺层钻孔布置如图3. 81所示。

我国1987年开始了有关研究工作,着重于井下水平长钻孔的打钻工艺。

图3.78 芦岭煤矿底板穿层钻孔布置图

芙蓉矿务局白皎矿底板穿层钻孔布置如图3.79所示。

该方法的优点是施工方便,可以预抽的时间较长。如果是厚煤层下行分层开采,第1分层开采后,还可在卸压的条件下,抽放未采分层的瓦斯。

沿层钻孔适用于赋存稳定的中厚或厚煤层。由运输平巷沿煤层倾斜打钻,或由上下山沿煤层走向打水平孔(仰角1°~2°)。这类抽放方法常受采掘接替的限制,抽放时间不长,影响了抽放效果。国外采用的可弯曲钻,能由岩巷或地面打沿层钻孔,大大延长了抽放的时间。

联络眼沿层钻孔布置如图3. 80所示。

芦岭矿预抽瓦斯顺层钻孔布置如图3. 81所示。

我国1987年开始了有关研究工作,着重于井下水平长钻孔的打钻工艺。

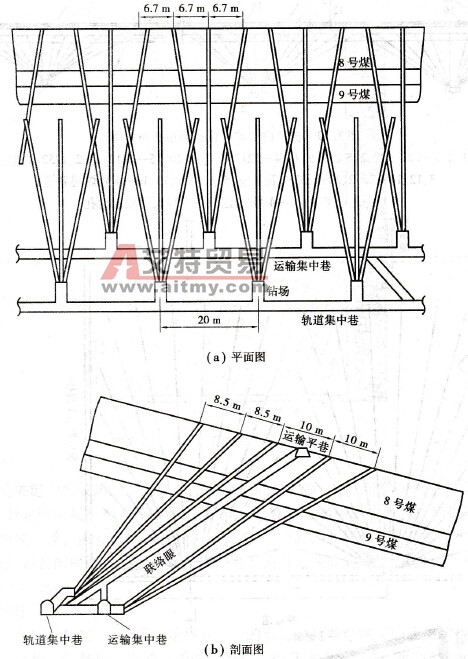

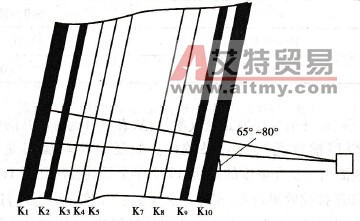

图3.79 芙蓉白皎矿底板穿层钻孔布置图

1、2、3-221、223、225底板岩巷;4-2212机巷;6、10、15-2212、2232、2252风巷;

7、12、14-2212、2232、2252瓦斯巷;5、8、9、11、13、16 -4号煤层巷道;

17-2号煤层;18 -4号煤层;19-2号煤层顺层钻孔

图3.79 芙蓉白皎矿底板穿层钻孔布置图

1、2、3-221、223、225底板岩巷;4-2212机巷;6、10、15-2212、2232、2252风巷;

7、12、14-2212、2232、2252瓦斯巷;5、8、9、11、13、16 -4号煤层巷道;

17-2号煤层;18 -4号煤层;19-2号煤层顺层钻孔

图3. 80 联络眼沿层钻孔布置图

1)钻孔方向

我国多为上向孔。在含水较大的煤层内打下向孔时必须及时排除孔内的积水。孔内水静压大于煤层的瓦斯压力时,就难以抽出瓦斯。

图3. 80 联络眼沿层钻孔布置图

1)钻孔方向

我国多为上向孔。在含水较大的煤层内打下向孔时必须及时排除孔内的积水。孔内水静压大于煤层的瓦斯压力时,就难以抽出瓦斯。

图3. 81 芦岭矿预抽瓦斯顺层钻孔布置图

2)孔间距

孔间距是决定抽放效果的重要参数。抽放瓦斯开始后,钻孔周围的瓦斯含量和瓦斯压力逐渐降低,随着时间的延长影响范围逐渐达极限值,其影响半径称极限抽放半径。钻孔的间距应小于极限抽放半径。由此可见,在极限半径范围内,抽放的时间长,钻孔的间距就可以大些;抽放的时间短,钻孔的间距就应小些。预抽前应根据可能抽放的时间,通过试抽确定合理的孔间距,一般为30~50 m。

3)抽放负压

抽放负压与抽出量的关系,国内外都有不同的看法。瓦斯在煤层内流动的快慢,虽然决定于压差和透气系数。但是煤层内的瓦斯压力为几个到几十个大气压,而钻孔内的瓦斯压力变化不可能超过1个大气压。所以提高抽放负压对瓦斯的抽出量影响不大,反而增加了孔口和管道系统的漏气,管内放水也更困难。一般情况下,钻孔口负压不超过14 kPa为宜。

4)钻孔直径

抽放瓦斯钻孔直径一般为70~100 mm。钻孔直径对瓦斯的抽出量影响随煤层不同而异。如辽宁抚顺龙凤矿-400 m水平,直径100 mm钻孔的每米孔长的瓦斯涌出量为0.005 1~0. 017 7 m³/(min·m),直径为钻孔20倍的巷道仅为0.005 3~0.025 2 m³/(min·m),只增加了1.2~1.4倍;山西阳泉矿务局的试验表明,预抽瓦斯钻孔直径由73 mm增大至300 mm,抽出瓦斯量约增大3倍;河北开滦矿务局历时3年的试验研究结果表明:在1年时间内,180 mm的大直径钻孔是89~108 mm普通钻孔抽放瓦斯量的2.3~2.23倍。

河南焦作矿务局科研所研制的自动变径扩孔钻具,与MY2-150型瓦斯抽放钻机相匹配,外径90 mm,可扩孔直径150 mm。

图3. 81 芦岭矿预抽瓦斯顺层钻孔布置图

2)孔间距

孔间距是决定抽放效果的重要参数。抽放瓦斯开始后,钻孔周围的瓦斯含量和瓦斯压力逐渐降低,随着时间的延长影响范围逐渐达极限值,其影响半径称极限抽放半径。钻孔的间距应小于极限抽放半径。由此可见,在极限半径范围内,抽放的时间长,钻孔的间距就可以大些;抽放的时间短,钻孔的间距就应小些。预抽前应根据可能抽放的时间,通过试抽确定合理的孔间距,一般为30~50 m。

3)抽放负压

抽放负压与抽出量的关系,国内外都有不同的看法。瓦斯在煤层内流动的快慢,虽然决定于压差和透气系数。但是煤层内的瓦斯压力为几个到几十个大气压,而钻孔内的瓦斯压力变化不可能超过1个大气压。所以提高抽放负压对瓦斯的抽出量影响不大,反而增加了孔口和管道系统的漏气,管内放水也更困难。一般情况下,钻孔口负压不超过14 kPa为宜。

4)钻孔直径

抽放瓦斯钻孔直径一般为70~100 mm。钻孔直径对瓦斯的抽出量影响随煤层不同而异。如辽宁抚顺龙凤矿-400 m水平,直径100 mm钻孔的每米孔长的瓦斯涌出量为0.005 1~0. 017 7 m³/(min·m),直径为钻孔20倍的巷道仅为0.005 3~0.025 2 m³/(min·m),只增加了1.2~1.4倍;山西阳泉矿务局的试验表明,预抽瓦斯钻孔直径由73 mm增大至300 mm,抽出瓦斯量约增大3倍;河北开滦矿务局历时3年的试验研究结果表明:在1年时间内,180 mm的大直径钻孔是89~108 mm普通钻孔抽放瓦斯量的2.3~2.23倍。

河南焦作矿务局科研所研制的自动变径扩孔钻具,与MY2-150型瓦斯抽放钻机相匹配,外径90 mm,可扩孔直径150 mm。

图3.76 抚顺预抽瓦斯钻孔布置图

中梁山矿务局底板茅口巷道预抽瓦斯钻孔布置如图3.77所示。

图3.76 抚顺预抽瓦斯钻孔布置图

中梁山矿务局底板茅口巷道预抽瓦斯钻孔布置如图3.77所示。 图3. 77 中梁山矿务局茅口巷道预抽瓦斯穿层孔布置图

芦岭煤矿底板穿层钻孔布置如图3.78所示。

图3. 77 中梁山矿务局茅口巷道预抽瓦斯穿层孔布置图

芦岭煤矿底板穿层钻孔布置如图3.78所示。 图3.78 芦岭煤矿底板穿层钻孔布置图

芙蓉矿务局白皎矿底板穿层钻孔布置如图3.79所示。

该方法的优点是施工方便,可以预抽的时间较长。如果是厚煤层下行分层开采,第1分层开采后,还可在卸压的条件下,抽放未采分层的瓦斯。

沿层钻孔适用于赋存稳定的中厚或厚煤层。由运输平巷沿煤层倾斜打钻,或由上下山沿煤层走向打水平孔(仰角1°~2°)。这类抽放方法常受采掘接替的限制,抽放时间不长,影响了抽放效果。国外采用的可弯曲钻,能由岩巷或地面打沿层钻孔,大大延长了抽放的时间。

联络眼沿层钻孔布置如图3. 80所示。

芦岭矿预抽瓦斯顺层钻孔布置如图3. 81所示。

我国1987年开始了有关研究工作,着重于井下水平长钻孔的打钻工艺。

图3.78 芦岭煤矿底板穿层钻孔布置图

芙蓉矿务局白皎矿底板穿层钻孔布置如图3.79所示。

该方法的优点是施工方便,可以预抽的时间较长。如果是厚煤层下行分层开采,第1分层开采后,还可在卸压的条件下,抽放未采分层的瓦斯。

沿层钻孔适用于赋存稳定的中厚或厚煤层。由运输平巷沿煤层倾斜打钻,或由上下山沿煤层走向打水平孔(仰角1°~2°)。这类抽放方法常受采掘接替的限制,抽放时间不长,影响了抽放效果。国外采用的可弯曲钻,能由岩巷或地面打沿层钻孔,大大延长了抽放的时间。

联络眼沿层钻孔布置如图3. 80所示。

芦岭矿预抽瓦斯顺层钻孔布置如图3. 81所示。

我国1987年开始了有关研究工作,着重于井下水平长钻孔的打钻工艺。 图3.79 芙蓉白皎矿底板穿层钻孔布置图

1、2、3-221、223、225底板岩巷;4-2212机巷;6、10、15-2212、2232、2252风巷;

7、12、14-2212、2232、2252瓦斯巷;5、8、9、11、13、16 -4号煤层巷道;

17-2号煤层;18 -4号煤层;19-2号煤层顺层钻孔

图3.79 芙蓉白皎矿底板穿层钻孔布置图

1、2、3-221、223、225底板岩巷;4-2212机巷;6、10、15-2212、2232、2252风巷;

7、12、14-2212、2232、2252瓦斯巷;5、8、9、11、13、16 -4号煤层巷道;

17-2号煤层;18 -4号煤层;19-2号煤层顺层钻孔 图3. 80 联络眼沿层钻孔布置图

1)钻孔方向

我国多为上向孔。在含水较大的煤层内打下向孔时必须及时排除孔内的积水。孔内水静压大于煤层的瓦斯压力时,就难以抽出瓦斯。

图3. 80 联络眼沿层钻孔布置图

1)钻孔方向

我国多为上向孔。在含水较大的煤层内打下向孔时必须及时排除孔内的积水。孔内水静压大于煤层的瓦斯压力时,就难以抽出瓦斯。 图3. 81 芦岭矿预抽瓦斯顺层钻孔布置图

2)孔间距

孔间距是决定抽放效果的重要参数。抽放瓦斯开始后,钻孔周围的瓦斯含量和瓦斯压力逐渐降低,随着时间的延长影响范围逐渐达极限值,其影响半径称极限抽放半径。钻孔的间距应小于极限抽放半径。由此可见,在极限半径范围内,抽放的时间长,钻孔的间距就可以大些;抽放的时间短,钻孔的间距就应小些。预抽前应根据可能抽放的时间,通过试抽确定合理的孔间距,一般为30~50 m。

3)抽放负压

抽放负压与抽出量的关系,国内外都有不同的看法。瓦斯在煤层内流动的快慢,虽然决定于压差和透气系数。但是煤层内的瓦斯压力为几个到几十个大气压,而钻孔内的瓦斯压力变化不可能超过1个大气压。所以提高抽放负压对瓦斯的抽出量影响不大,反而增加了孔口和管道系统的漏气,管内放水也更困难。一般情况下,钻孔口负压不超过14 kPa为宜。

4)钻孔直径

抽放瓦斯钻孔直径一般为70~100 mm。钻孔直径对瓦斯的抽出量影响随煤层不同而异。如辽宁抚顺龙凤矿-400 m水平,直径100 mm钻孔的每米孔长的瓦斯涌出量为0.005 1~0. 017 7 m³/(min·m),直径为钻孔20倍的巷道仅为0.005 3~0.025 2 m³/(min·m),只增加了1.2~1.4倍;山西阳泉矿务局的试验表明,预抽瓦斯钻孔直径由73 mm增大至300 mm,抽出瓦斯量约增大3倍;河北开滦矿务局历时3年的试验研究结果表明:在1年时间内,180 mm的大直径钻孔是89~108 mm普通钻孔抽放瓦斯量的2.3~2.23倍。

河南焦作矿务局科研所研制的自动变径扩孔钻具,与MY2-150型瓦斯抽放钻机相匹配,外径90 mm,可扩孔直径150 mm。

图3. 81 芦岭矿预抽瓦斯顺层钻孔布置图

2)孔间距

孔间距是决定抽放效果的重要参数。抽放瓦斯开始后,钻孔周围的瓦斯含量和瓦斯压力逐渐降低,随着时间的延长影响范围逐渐达极限值,其影响半径称极限抽放半径。钻孔的间距应小于极限抽放半径。由此可见,在极限半径范围内,抽放的时间长,钻孔的间距就可以大些;抽放的时间短,钻孔的间距就应小些。预抽前应根据可能抽放的时间,通过试抽确定合理的孔间距,一般为30~50 m。

3)抽放负压

抽放负压与抽出量的关系,国内外都有不同的看法。瓦斯在煤层内流动的快慢,虽然决定于压差和透气系数。但是煤层内的瓦斯压力为几个到几十个大气压,而钻孔内的瓦斯压力变化不可能超过1个大气压。所以提高抽放负压对瓦斯的抽出量影响不大,反而增加了孔口和管道系统的漏气,管内放水也更困难。一般情况下,钻孔口负压不超过14 kPa为宜。

4)钻孔直径

抽放瓦斯钻孔直径一般为70~100 mm。钻孔直径对瓦斯的抽出量影响随煤层不同而异。如辽宁抚顺龙凤矿-400 m水平,直径100 mm钻孔的每米孔长的瓦斯涌出量为0.005 1~0. 017 7 m³/(min·m),直径为钻孔20倍的巷道仅为0.005 3~0.025 2 m³/(min·m),只增加了1.2~1.4倍;山西阳泉矿务局的试验表明,预抽瓦斯钻孔直径由73 mm增大至300 mm,抽出瓦斯量约增大3倍;河北开滦矿务局历时3年的试验研究结果表明:在1年时间内,180 mm的大直径钻孔是89~108 mm普通钻孔抽放瓦斯量的2.3~2.23倍。

河南焦作矿务局科研所研制的自动变径扩孔钻具,与MY2-150型瓦斯抽放钻机相匹配,外径90 mm,可扩孔直径150 mm。

- 上一篇:防治煤与瓦斯突出的反向风门措施

- 下一篇:开采煤层瓦斯的卸压钻孔抽放方法