联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

矿井竖井井筒延深

作者: 时间:2019-10-08 10:00

3.9竖井井筒延深

一般金属矿山为多水平开采,特别是急倾斜矿床更是如此。竖井通常不是一次掘进到底即掘进到最终开采深度,而是先掘到上部某一水平,进行采区准备,并达到投产标准后,矿山即可投产使用。在上水平开采的后期,就要延深原有井筒,及时准备出新的生产水平,以保证矿井持续均衡生产。这种向下延长正在生产井筒的工作,叫作井筒延深。

(1)必须切实保障井筒工作面上工人的安全,即设保护岩柱。在延深井筒时,生产段和延深段之间,都必须有保护措施,即或万一上面发生提升容器坠落或其他落物时,仍能确保下段延深工作人员的安全。

保护设施有两种型式:

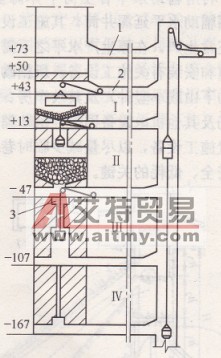

1) 自然岩柱。即在延深井段与生产井段之间留有6~10m高的保护岩柱。岩柱的岩石应是坚硬、不透水,无节理裂缝等。保护岩柱可以只占井筒部分断面,如图3-62a所示,也可以全断面预留(图3-62b)。前者适用于利用延深间或梯子间由上向下延深井筒时,后者适用于由下向上延深井筒及利用辅助水平延深井筒时。

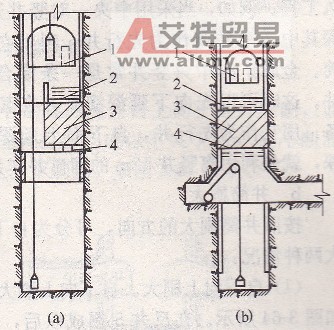

图3-62保护岩柱

(a)部分断面岩柱;(b)全断面岩柱

1-生产水平;2-井底水窝;3-保护岩柱;4-护顶盘

为增强岩柱的稳定性,在紧贴岩柱的下方应安设护顶盘。护顶盘由两端插入井壁的数根钢托梁和密背木板构成。

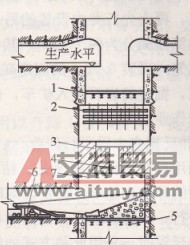

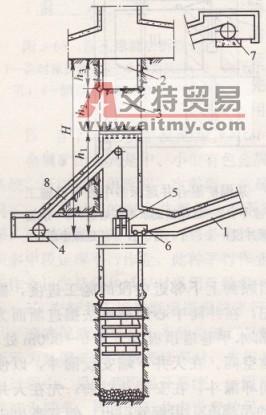

2) 人工构筑的水平保护盘。水平保护盘由盘粱、隔水层和缓冲层构成(图3-63)。盘梁承受保护盘的自重和坠落物的冲击力。盘梁由型钢构成,两端插入井壁200mm,钢梁之上铺设木梁、钢板、混凝土、黏土等作隔水层,防止水及淤泥等流入延深工作面。

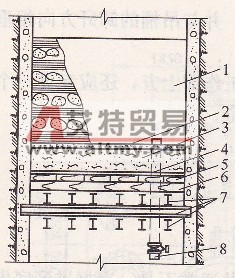

图3-63水平保护盘

1-缓冲层;2一混凝土隔水层;3-黄泥隔水层;4-钢板;5-木板;6-方木;7-工字钢梁;8-泄水管

缓冲层是用纵横交错的木垛、柴束和锯末组成,其作用在于吸收坠落物的部分冲击能量,减缓作用于盘梁上的冲击力。泄水管直径50~75mm,上端穿过隔水层,下端设有阀门。

不论保护岩柱或AL保护盘,均必须承担得起满载的提升容器万一从井口坠落下来时的冲击力,以确保延深工作面工人的安全。

(2)尽量减少延深工作对矿井生产的干扰。

(3)由于井下和地面没有足够的空间用来布置掘进设备,必须掘进一些专用的巷道和硐室,但此种工程量应当减至最低的限度。

(4)由于井筒内和井筒附近地下韵空间特别窄小,使用的掘进设备体积要小,效率要高。

(5)要保证延深井筒的中心垂线与生产井筒的中心垂线相吻合,或者误差在允许的规定范围内。为此,必须加强延深井筒的施工测量工作。

A利用反井自下而上延深

这种延深方案在金属矿山使用最为广泛,其施工程序如图3-64所示。在需要延深的井筒附近,先下掘一条井筒1(称为先行井)到新的水平。自该井掘进联络道2通到延深井筒的下部,再掘联络道3,留出保护岩柱4,做好延深的准备工作。在井筒范围内自下而上掘进小断面的反井5,用以贯通上下联络道,为通风、行人和供料创造有利条件。反井掘进的方法,依据条件有吊罐法、爬罐法、深孔爆破法、钻进法和普通法。然后刷大反井至设计断面,砌筑永久井壁,进行井筒安装,最后清除保护岩柱,在此段井筒完成砌壁和安装,井筒延深即告结束。

a先行井选择

采用这种方法的必要条件是必须有一条先行井下掘到新的水平。为了减少临时工程量,这条先行井应当尽可能地利用永久工程。例如,当采用中央一对竖井开拓时,可先自上向下延深其中一个井筒作为先行井,利用它自下向上延深另一个井筒。金属矿的中央竖井常是一条混合井,其附近通常有溜矿井。这时可以光向下延深溜矿井在其中安装施工用的提升设备,用它作为先行井,自下而上延深混合井。某矿混合井延深,就是利用离竖井12m的溜矿井作为先行井的。

b井筒刷大

按照井筒刷大的方向,可分为自下向上刷大和自上向下刷大两种情况:

(l)自下向上刷大。自下向上刷大与浅眼留矿法颇为相似,如图3-64所示。在反井5掘成以后,即可自下向上刷大井筒。为此,在井筒的底部拉底,留出底柱,扩出井筒反掘的开凿空间,安好漏斗6。向上打垂直眼,爆下的岩石一部分从漏斗6放出,装入矿车7,用临时罐笼8提到生产水平。其余的岩石暂时留在井筒内,便于在碴面上进行凿岩爆破工作,同时存留的岩碴还可维护井帮的稳定。人员、材料、设备的升降用吊桶9来完成。待整个井筒刷大到辅助水平3后,逐步放出井筒内的岩石,同时砌筑永久井壁。

图3-64先上掘天井然后上行刷延深方法示意图

l-盲井;2、3-联络道;4-保护岩柱;5-反井;6-漏斗;7-矿车;8-临时罐笼;9-吊桶

此种井筒刷大方法的优点是:井筒不用临时支护,下溜矸石很方便,用上向式凿岩机打眼;速度快而省力。缺点是工人在顶板下作业,当岩石不十分坚固完整时,不够安全;每遍炮后,要平整场地,费时费力;井筒刷大前,要做出临时底柱;凿岩工作不能与出碴装车平行作业等。

(2)自上向下刷大。自上向下刷大,如图3-65所示。开始刷大时,先自辅助水平向下剧砌4~5m井筒,安设封口盘,然后继续向下刷大井筒。刷大过程中爆破下来的岩石,均由反井下溜到新水平4,用装岩机装车运走。刷大后的井帮,由于暴露的面积较大,需用临时支护,如用锚杆、喷射混凝土或挂圈背板等维护。为了防止刷大工作面上工人和工具坠入反井,反井口上应加一个安全格筛2。放炮前将格筛提起,放炮后再盖上。刷大井筒和砌壁工作常用短段掘砌方式,砌壁同刷大交替进行。

图3-65先上掘小井然后下行刷大的延深方法示意图

1-天井;2-安全格筛;3-钢丝绳砂浆锚杆;4-下部新水平;5上部辅助水平

此种井筒刷大方法能使井筒刷大的凿岩工作与井筒下部的装岩工作同时进行,这样可加快井筒的施工速度,缩短井筒工期。

c拆除保护岩柱

延深井筒装备结束,井筒与井底车场连接处掘砌完成后,即可拆除保护岩柱(或人工保护盘),贯通井筒。此时为了保证掘进工人的安全,井内生产提升必须停止。因此事先要做好充分准备,制定严密的措施,确保安全而又如期地完成此项工作。

(1)拆除岩柱的准备工作:

1)清理井底水窝的积水淤泥。可以从生产水平用小吊桶或矿车清理,也可通过岩柱向下打钻孔泄水、排泥。

2)在生产水平以下1~1. 5m处搭设临时保护盘,在辅助延深水平处设封口盘。

3)拆除岩柱下提升间的天轮托梁及其他设施。

(2)拆除岩柱的方法。分普通法和深孔爆破法两种。如果所留岩柱很厚.也可考虑使用吊罐法小井掘透然后刷砌。

1)普通法。利用延深间或梯子间延深时,可利用原有的延深通道自上向下进行刷砌,如图3-66所示。当使用其他延深方法掘除全断面岩柱时,应先打钻孑L或以不大于4r12的小断面反井,从下向上与大井凿通,然后再按井筒设计断面自上向下刷砌,如图3-67所示。

图3-66普通法掘除部分断面岩柱

1-临时保护盘;2-延深通道;3-延深辅助水平;4-封口盘;5-部分断面岩柱;6-炮眼

图3-67普通法掘除全断面岩柱

1临时保护盘;2临时井圈;3-掘岩柱的台阶工作面;4-小断面反井;5-封口盘;6-耙斗机;7-护顶盘

2)深孔爆破法。先在岩柱中打钻孔,确定岩柱的实际厚度,泄除井底积水。在岩柱中反掘小断面天井,形成爆破补偿空间。然后自下向上按井筒全断面打深孔,爆破后碴石由辅助延深水平装车外运,(图3-68)。

图3-68深孔爆破法拆除岩柱

1-临时保护盘;2-小断面反井;3-深孔} 4-倾斜木垛溜矸台;5-封口盘

这种施工方法可免除繁重的体力劳动,无须事先清理井底,井内生产停产时间较短,因打深孔和装岩的大部分时间,生产仍可照常进行,且深孔爆破崩岩速度较快。

利用反井自下向上延深的优点较多。如碴石靠自重下溜装车,因而省去了竖井延深中最费时费力的装岩和提升工作;整个延深过程中无需排水;采用一般的设备即可获得较高的延深速度;延深成本低。因此,凡岩层稳定,没有瓦斯,涌水不大,有可利用的先行井时,均可使用这种延深方式。其不足之处是,准备时间较长,必须首先掘进先行井和联络道通至延深井筒的下部;如果先行井断面小,用人工装岩,小吊桶提升,则掘进速度往往受到限制。

B 自下向上多中段延深

金属矿山尤其是中、小型有色金属矿山,通常为多中段开采,由几个中段形成一个集中出矿系统。所以竖井每延深一次需要一次延深几个中段,准备出一个新的出矿系统。例如,.红透山铜矿、河北铜矿的混合井都是一次下延三个中段,共180m。在此情况下,如果各中段依次廷深,采用通常的施工方法,势必拖长施工工期。为了加快井筒延深速度,在条件许可时,应组织多中段延深平行作业。此种平行作业包括两个内容:一是先行井下掘和各中段联络道掘进平行作业;二是竖井延深时采用反掘多中段平行作业。

a先行井下掘和联络道掘进平行作业

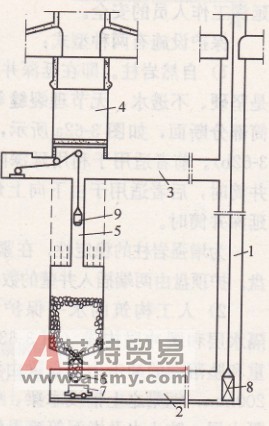

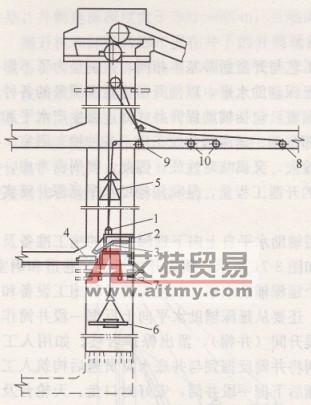

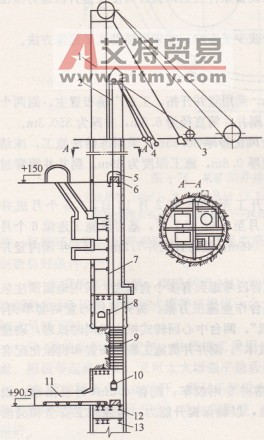

要确保两者平行作业的关键,是解决先行井和联络道两个工作面同时出碴的问题。图3-69所示为某铜矿第三系统延深时,先行井(盲副井)下掘和联络道平行作业的情况。在先行井下掘过程中,采用两段提升系统。一段用吊桶将先行井下掘的岩石提升至上一联络道水平,经溜槽卸人矿车,再由先行井内设置的另一套临时罐笼,提升至上一联络道水平后运出。因此,需将先行井井筒断面分为两个格间,其中一个布置有0. 5rri3的吊桶提升,另一个布置有双层临时罐笼,罐笼内可装0. 7n13的固定矿车。在下掘盲副井的同时,在中间水平掘进通向延深井底的联络道,掘进的岩石装入矿车,也直接由临时罐笼提到上水平。这样就保证了盲副井与联络道的掘进作业同时进行。

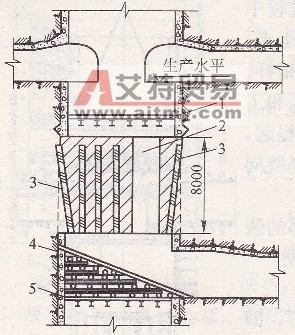

b竖井反掘多中段平行作业

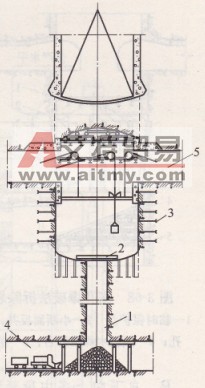

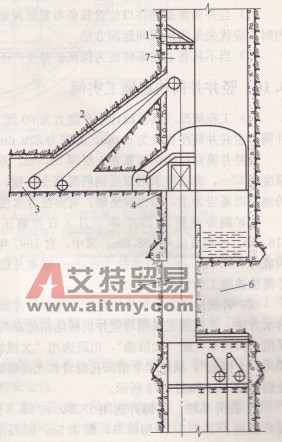

竖井采用反井延深的程序是:钻凿挂吊罐的中心大孔,用吊罐法掘进反井,然后反井刷大,刷大后的井筒砌壁等。多中段同时延深井筒的实质.就是在不同的中段内,由下向上按上述顺序各进行一项延深程序,以达到各中段平行作业,缩短井筒施工工期的目的。某铜矿混合井第二系统延深时,采用此种方式的施工情况如图3-70所示。该井净直径5.5m,延深前井深220m,竖井一次需延深四个中段共217m。井筒穿过黑云母片麻岩,岩石致密稳定,无涌水。利用混合井旁一条溜矿井作为先行井下掘,同时依次掘进各中段联络道,到达混合井井底后,即可组织竖井反掘多中段平行作业。由图3-70可见,第工中段集中出碴,喷射混凝土井壁,第Ⅱ中段自下向上刷大井筒;第Ⅲ中段用吊罐法掘进天井;第Ⅳ中段钻进挂吊罐的中心大孔。

图3-69某铜矿盲副井两段提升系统出矸图

1-吊桶;2一翻矸台;3-漏斗;4-矿车;5-双层罐笼;6-掘进吊盘;7-罐底棚;8-22kW单筒提升机;9-lt手动稳车;10-8t稳车

图3-70某铜矿混合井延深多中段平行施工

1一生产水平;2-延深辅助水平联络道;3-预掘2m天井段;I、Ⅱ、Ⅲ、Ⅳ一各延深中段

在每一段井筒准备反掘和进行反井刷大时,都要照顾到上下邻近中段的施工进度,搞好工序的衔接和配合。现以第Ⅱ中段为例来说明。首先,在井筒中心用吊罐法掘进断面为2mX2m的天井;待与第1中段贯通后,在第Ⅱ中段下部水平巷道顶板以上2.5~3. Om处,进行井筒拉底,留出临时底柱,再扩出井筒反掘的开凿空间。在天井下端安设漏斗,以便放碴装车外运。为了防止第Ⅲ中段的天井贯通爆破时崩坏漏斗,在安漏斗以前,先在天井预计贯通的地方,按其规格下掘2m。第Ⅲ中段打上来的吊罐孔,用钢管引出,使其高出中段联络道底板标高200mm。钢管同岩石接触处采用封闭防水措施,以免大孔漏水,妨碍第Ⅲ中段天井掘进。预先下掘的2m天井,用碴石填平,将来贯通爆破时,可起缓冲作用,使漏斗不致崩坏。

井筒反掘前,要在天井中配设0. 5rr13昀吊桶提升,用以升降人员和材料。提升绞车就利用吊罐的慢速绞车,它布置在第1中段联络道内。井筒反掘用的风水管、爆破、信号和照明电缆,均由第1中段敷设。

正常情况下,当第Ⅱ中段的井筒刷大完成之时,第1中段井筒业已放完岩石,砌好井壁。这时,可拆除第1中段的漏斗,反掘该中段的临时底柱。此后,第Ⅱ中段即可投入集中出碴,砌筑井壁。如果第Ⅱ中段井简反掘上来,而第工中段的岩石尚未放完,则第Ⅱ中段应留3~4m厚的临时顶柱,暂停反掘,保护第工中段平巷,待其出完岩石、拆除漏斗后,再继续反掘临时顶柱和底柱。

由上可见,多中段延深平行作业,能加快井筒延深速度,缩短总的施工期限。但组织工作复杂,通风困难,测量精度要求高。

A利用辅助水平自上向下井筒全断面延深

利用辅助水平延深井筒,其施工设备、施工工艺与开凿新井基本相同,差别是为了不影响矿井的正常生产,在原生产水平之下需布置一个延深辅助水平,以便开凿为延深服务的各种巷道、硐室和安装有关施工设备。所掘砌的巷道和硐室,包括辅助提升井(如连接生产水平和辅助水平的下山或小竖井)及其绞车房、上部和下部车场、延深凿井绞车房、各种稳车硐室、风道、料场及其他机电设备硐室。这些辅助工程量较大,又属临时性质,因此,要周密考虑,合理地布置施工设备,以尽量减少临时巷道及硐室的开凿工程量,是利用辅助水平延深井筒实现快速、安全、低耗的关键。

利用辅助水平自上向下延深井筒的施工准备及工艺过程如图3-71所示。预先开掘下山、巷道和硐室,形成一个延深辅助水平,以便安装各种施工设备和管线工程,还要从延深辅助水平向上反掘一段井筒作为延深的提升间(井帽),留出保护岩柱。如用人工保护盘,则将井筒反掘到与井底水窝贯通后构筑人工保护盘。随后下掘一段井筒,安好封口盘、天轮台及卸矸台,安装凿井提绞设备及各种管线,完成后即可开始井筒延深。当井筒掘砌、安装完后,再拆除保护岩桂或人工保护盘。最后做好此段井筒的砌壁和安装工作。

图3-71利用辅助水平延深井筒

1-辅助下山;2-井底水窝;3-保护岩柱;4-延深用提升机;5-卸矸台;6矿车;7-下山出矸提升机;8-提升绳道

这种延深方法在煤矿使用得很广泛。它的适应性强,对围岩稳定性较差或有瓦斯或涌水较大的条件都可使用;延深工作形成自己的独立系统,对矿井的正常生产影响较小;井筒的整个断面可用来布置凿井设备,可使用容积较大的吊桶提升矸石,延深速度可以提高。其缺点是临时井巷工程量大,延深准备时间长,成本较高,矸石多段提升,需用设备多。

B利用延深间或梯子间自上向下延深井筒

此种延深方法的特点是利用井筒原有的延深间和梯子间,用来布置和吊挂延深施工用设备,从而使井筒延深工作在不影响矿井正常生产的情况下得以独立地顺利地进行。

a提升机和卸矸台均布置在地面

采用这种布置方式(图3-72),其优点是延深提矸和下料均从地面独立地进行,管理工作集中,井下开凿的临时工程量减到最少,可利用一套提升设备先后延深几个水平。其缺点是随延深深度的增加,吊桶提升能力降低,会影响延深速度,特别是深井延深时;不能利用地面永久井架作延深用,需另行安设临时井架;工程比较复杂,如要利用梯子间延深时,梯子间的改装工程量大。其适用条件是地面及井口生产系统改装工程量不大,便可布置延深施工设备和堆放材料,且不影响矿并生产,但提升高度不应大于300~500m。

b提升机和卸矸台都布置在井下生产水平

此种布置的优点是提升高度小,吊桶提升时间短,梯子间改装工程量小。缺点是井下临时掘砌工程量较大,延深工作独立性小,提升出矸、下料等都受矿井生产环节的影响。其适用条件是,井筒延深深度大于300~500m,且地面缺少布置延深设备场地。

提升机和卸矸台都布置在井下的井筒延深施工程序如图3-73所示。延深前在生产水平要开凿各种为延深服务的巷道和硐室,安装延深提绞设备,将生产水平以上7~20m的梯子间拆除,改装成为吊桶提升间,其中设天轮台和天轮台上方设斜挡板以资保护。排除井底水窝内的积水,清除杂物,构筑临时水窝,开凿延深通道。待延深通道掘完后,开始沿井筒全断面下掘6~8m,砌筑此段井壁,架设保护岩柱底部钢梁,在钢梁下4~6m处安设固定盘以布置小型提绞设备。在生产水平设封口盘和卸矸台。这些准备工作完成后,即可开始延深工作,达到延深深度后即拆除岩柱,方法同前。

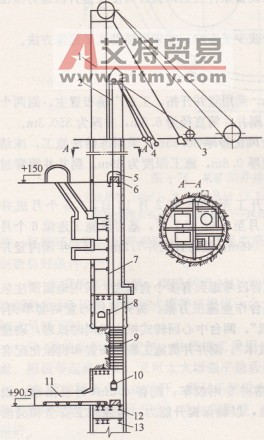

图3-72某矿主井延深示意图

1-永久井架;2一掘进木井架;3-延深提升绞车;4-稳绳稳车;5-第一生产水平通道;6-安全门;7-隔板;8-隔墙;9-延深孔架;10-吊桶;11-稳车硐室;12-封口盘;13-固定盘

图3-73利用延深间或梯子间延深井筒示意图

1-斜挡板;2-绳道;3-绞车硐室;4-卸矸台:5-延深通道;6-保护者柱;7-原梯子间

利用延深间和梯子间延深井筒,虽具有延深辅助工程量少、准备工期短、施工总投资少等优点。但此方案在金属矿山很少使用,而且只限于利用梯子间的一种形式。其原因是现有井筒设计一般不预留延深间,梯子间断面小,只能容纳小于0. 4IT13的小吊桶,提升能力小,井筒延深速度慢。

由于井筒延深是在矿井进行正常生产的情况下进行的,所以施工条件差,施工技术管理工作比较复杂。选择延深方案时,必须经过仔细的方案比较,才能选出在技术上和经济上都是最优的方案。

由于井筒延深方法较多,影响因素也较复杂,选取时应根据生产条件、地质因素和施工设备等具体情况综合考虑,在保证技术合理可行的基础上进行多方案比较,选出最优方案。

根据施工经验,有以下几条选择要点:

(l)当具有通往延深新水平井筒位置的条件时,应优先考虑自下而上的延深方法。此方法延深的反井可采用掘天井的各种方法,但在选择时,应采用适合本矿实际的、高效的方法。

(2)当井筒断面和井口位置具备布置延深施工设备条件且延深提升高度在提升机能力范围内时,应优先采用延深间延深方法。

(3)当不具备上述条件或为保证矿井生产不受或少受影响,才采用辅助水平延深方法。

- 上一篇:矿井竖井施工排水与治水技术

- 下一篇:矿井凿岩爆破工作