联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

矿井竖井井筒支护

作者: 时间:2019-10-08 10:00

3.6竖井井筒支护

在井筒施工过程中,需及时进行井壁支护,以防止围岩风化,阻止围岩变形、破坏、坍塌,从而保证生产的正常进行。支护分临时支护和永久支护两种,以实现不同的目的。

在支护材料方面,以往料石井壁多于包括混凝土块在内的混凝土井壁。在井壁结构方面,砌筑式井壁多于整体式井壁。随着水泥工业的迅速发展,整体式混凝土井壁得到了广泛的应用。

与砌筑式井壁相比,整体式混凝土井壁强度高,封水性能好,造价低,便于机械化施工,并能降低劳动强度及提高建井速度。

目前,整体式混凝土井壁的施工,从配料、上料、搅拌到混凝土的输送、捣固,基本上实现了机械化。整体式混凝土井壁施工所用的模板,也有了很大的发展。金属模板已普遍代替了木模板,移动式金属模板在竖井施工中的应用日益广泛,液压滑动模板在一些竖井中也得到了应用。

喷射混凝土也被用作竖井的永久支护,其井壁结构和施工工艺均不同于其他类型的井壁,明显的优点是施工简单、速度高,在条件合适的情况下可以采用。

随着竖井永久支护形式及施工工艺的发展,竖井的临时支护也发生了相应的变化,一些新的临时支护形式相继出现。

这是当井筒进行施工时,为了保证施工安全,对围岩进行的~种临时防护措施。根据围岩性质、井段高度及涌水量等的不同,临时支护分下列几种型式。

这种支护是用锚杆来加固围岩,并挂金属网以阻挡岩帮碎块下落。金属网通常由16号镀锌铁丝编织而成,用锚杆固定在井壁上。锚杆直径通常为12~20mm,长度视雷岩情夏面秀1. 5~2. Om,间距为0.7~1. 5m。

锚杆金属网的架设是紧跟掘进工作面,与井筒的打眼工作同时进行的。支护段高一般为10~30m。

锚杆金属网支护一般适用于厂>5、仅有少量裂隙的岩层条件下,并常与喷射混凝土支护相结合,既是临时支护又是永久支护的一部分。它是一种较轻便的支护形式。

喷射混凝土做临时支护,其所用机具及施工工艺均与喷射混凝土永久支护相同,唯其喷层厚度稍薄,一般为50~lOOmm。它具有封闭围岩、充填裂隙、增加围岩完整性、防止风化的作用。

喷射混凝土临时支护,只有在采用整体式混凝土永久井壁时,其优越性才较明显(便于采用移动式模板或液压滑模实现较大段高的施工,以减少模板的装卸及井壁的接茬)。当永久支护为喷射混凝土井壁时,从施工角度看,宜在同一喷射段高内按设计厚度一次分层喷够,以免以后再用作业盘等设施进行重复喷射。其次,从适应性角度看,采用喷射混凝土永久井壁的井筒,其围岩应该是坚硬、稳定、完整的,开挖后不产生大的位移。

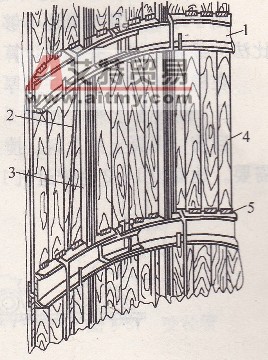

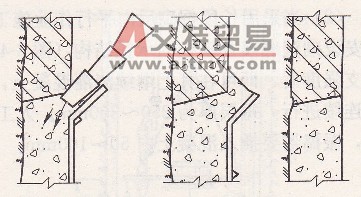

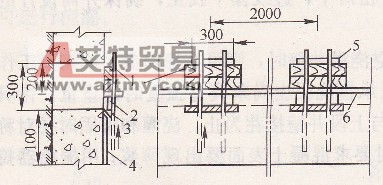

挂圈背板由槽钢井圈、挂钩、背板、立柱和禊子组成(图3-32),它随着掘进工作面的下掘而自上向下吊挂。

以前,竖井临时支护多使用挂圈背板。这种临时支护对通过表土层及其他不稳定岩层,仍不失为一种行之有效的方式。然而,它存在着严重的缺点。随着掘砌工序的转换,井圈、背板、立柱等需反复装拆、提放,干扰其他工序,材料损耗也大。因此,随着新型临时支护的出现,挂圈背板逐渐被取代。

掩护筒是随着井筒掘进工作面的推进而下移的-种刚性或柔性的筒形金属结构。在其保护下,进行井筒的掘砌工作。掩护筒仅起“掩护”作用,而不起支护作用。

国内一些竖井施工中,曾用过各种类型的掩护筒。例如,弓长岭铁矿竖井曾用过刚性和柔性掩护筒;贵州水城老鹰山副井和平顶山矿竖井也使用了柔性掩护筒。在国外掩护筒的应用较多。

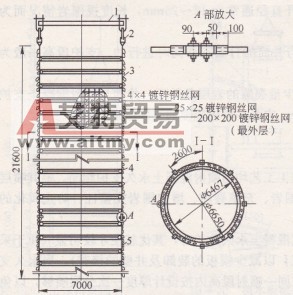

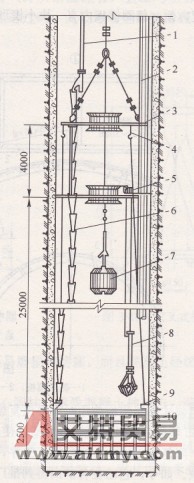

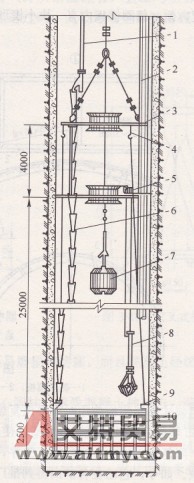

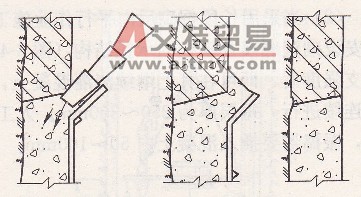

老鹰山副井采用平行作业施工,其施工用的掩护筒如图3-33所示。

图3-32挂圈背板临时支护

1-井圈;2一挂钩;3-立柱;4-背板;5-木楔

该掩护筒以lOOmmX lOOmmX lOmm的角钢为骨架,角钢间距为Im。在角钢架外敷设三层柔性网:第一层为直径2mm的镀锌钢丝网,网孔为4mm×4mm,第二层为直径2mm的镀锌钢丝网,网孑L为25mmX 25mm,笫三层为经线直径9mm、纬线直径6.2mm的钢丝绳网,经线兼作悬挂钢绳。

掩护筒外径6650mm,距井帮300mm。掩护筒下部距工作面4m处扩大成喇叭形,底部与井帮间距为150mm。掩护筒总高21. 6m,总重9.9t,用96根经线钢丝绳悬挂在吊盘下层盘外沿的槽钢圈上。吊盘用25t稳车回绳悬吊。

各种掩护筒一般用于岩层较为稳定、平行作业的快速建井施工中。

混凝土(或称现浇混凝土)与喷射混凝土同为目前竖井支护中两种主要形式。混凝土由于其强度高、整体性强、封水性能好、便于实现机械化施工等优点,故使用相当普遍,尤其在不适合采用喷射混凝土的地层中,常用混凝土作永久支护。混凝土的水灰比应控制在0. 65以下,所用砂子为粒径0. 15~5mm的天然砂,所用石子为粒径30~40mm的碎石或卵石,并应有良好的颗粒级配。井壁常用的混凝土标号为150~200号。混凝土的配合比,可按普通塑性混凝土的配合比设计方法进行设计,或者按有关参考资料选用。

图3-33柔性掩护筒

1-悬吊掩护筒的吊盘下盘;2拉线绝缘子96个53-+9 mm的钢丝绳;4-lOOmmX lOmm角钢;5-12. 5mm钢丝绳

A混凝土井壁厚度的选择

由于地压计算结果还不够准确,因而井壁厚度计算也只能起参考作用。设计时多按工程类比法的经验数据,并参照计算结果确定壁厚。

在稳定的岩层中,井壁厚度可参照表3-8的经验数据选取。

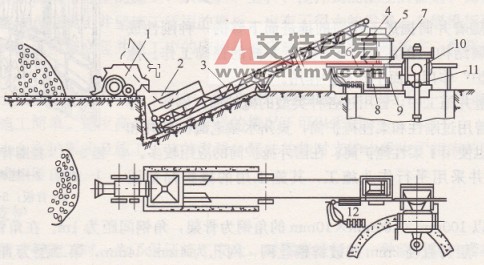

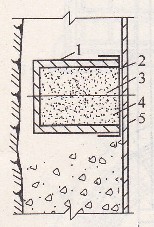

B混凝土上料、搅拌系统

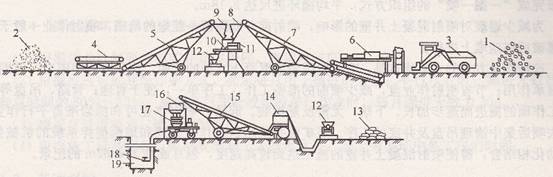

目前,混凝土的上料、搅拌已实觋了机械化(图3-34),可以满足井下大量使用混凝土的需要。地面设1~2台铲运机1,将砂、石装入漏斗2中,然后用胶带机3送至储料仓中。在料

图3-34混凝土上料系统

1-气动铲运机(ZYQ-12G);2-0. gll13漏斗;3-胶带机;4储料仓间隔挡板;5储料仓;6工字钢滑轨;7-砂石漏斗闸门;8-底卸式计量器;9-计量器底卸气缸;10-搅拌机;lI-输料管漏斗;12-计量器行程气缸

仓内通过可转动的隔板4将砂、石分开.分别导入砂仓或石子仓中。料仓、计量器、搅拌机呈阶梯形布置,料仓下部设有砂、石漏斗闸门7及计量器8。每次计量好的砂、石可直接溜入搅拌机10中。水泥及水在搅拌机处按比例直接加入。搅拌好的混凝土经溜槽溜入溜灰管的漏斗11送至井下使用。此上料系统结构紧凑,上料及时,使用方便。

C混凝土的下料系统

为使}昆凝土的浇灌连续进行,目前多采用溜灰管路将在井口搅拌好的混凝土输送到井筒支护工作面。使用溜灰管下料的优点是:工序简单,劳动强度小,能连续浇灌混凝土,可加快施工速度。

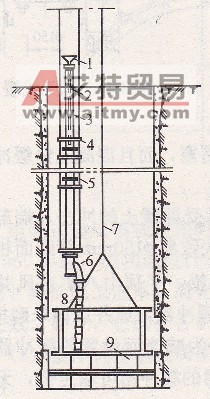

溜灰管下料系统如图3-35所示。混凝土经漏斗1、伸缩管2、溜灰管3至缓冲器6,经减速,缓冲后再经活节管进入模板中。浇灌工作均在吊盘上进行。

(1)漏斗。由薄钢板制成,其断面可为圆形或矩形,下端与伸缩管连接。

(2)伸缩管(图3-36)。在混凝土浇灌过程中,为避免溜灰管拆卸频繁,可采用伸缩管。

伸缩管的直径一般为125mm,长为5―6m。上端用法兰盘和漏斗连接,法兰盘下用特设在支架座上的管卡卡住,下端插入姐50mm的溜灰管中。浇灌时随着模板的加高,伸缩管固定不动,溜灰管上提,直到输料管上端快接近漏斗时,才拆下~节溜灰管,使伸缩管下端仍刚好插入下面溜灰管中继续浇灌。为使伸缩管的通过能力不致因管径变小而降低,尚有采用与溜灰管等管径的伸缩管,溜灰管上端加一段直径较大的变径管,接管时拆下变径管即可(图3-37)。

图3-35混凝土输送管路

1-漏斗;2-伸缩管;3-溜灰管;4-管卡;5-悬吊钢丝绳;6缓冲器;7-吊盘钢丝绳;8-活节管;9-金属模板

图3-36伸缩管

1-漏斗;2-管卡;3-支架座;4-伸缩管;5-溜灰管;6-悬吊钢丝绳;7-管卡

图3-37变径管

(3)溜灰管。一般用船50mm的厚壁耐磨钢管,每节管路之间用法兰盘连接。一条4150mm的溜灰管,可供3台400L搅拌机使用。所以在一般情况下,只需设一条溜灰管。

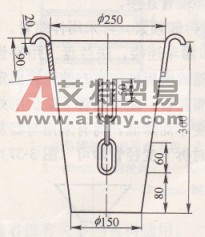

(4)活节管。为了将混凝土送到模板内的任何地点而采用的一种可以自由摆动的柔性管。一般由15~25个锥形短管(图3-38)组成。总长度为8~20m。锥形短管的长度为360~660mm,宜用厚度不小于2mm的薄钢板制成。挂钩的圆钢直径不小于12mm。

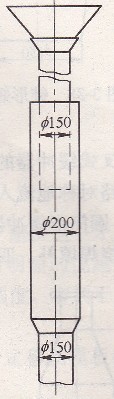

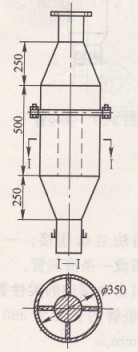

(5)缓冲器。缓冲器用法兰盘连接在溜灰管的下部,借以减缓混凝土的流速和出口时的冲击力,其下端和活节管相连。常用的缓冲器有单叉式(盲肠式)、双叉式和圆筒形几种。

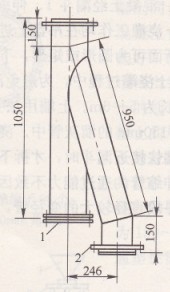

1)单叉式缓冲器,如图3-39所示,由姐50mm的钢管制成。分岔角(又叫缓冲角,即侧管与直管的夹角)一般取13。~15。,以14。为佳;太大则易堵管,太小则缓冲作用不大。此种缓冲器易磨损。

2)双叉式缓冲器,如图3-40所示,中间短段直管(即所谓溢流管)直径与上部直管相同,其长度以能安上堵盘为准,一般取200mm。混凝土通过时,此段短管全部被混凝土充实,从而减轻了混凝土对转折处的冲击和磨损。

图3-38锥形短管

图3-39单叉式缓冲器

l-堵盘;2松套法兰盘

图3-40双叉式缓冲器

双叉式缓冲器的优点在于能使溜灰管受力均匀,不易磨损和堵塞,而且混凝土经缓冲器后分成两路对称地流入模板,模板受力均衡,不易变形。

3)圆筒形缓冲器,如图3-41所示,其中央为一实心圆柱,承受混凝土的冲击,端部磨损后可以烧焊填补。四片肋板将环形空间等分为四部分。每一扇形大致和~150mm管断面相等。

这种缓冲器结构简单,不易堵塞、磨损。平顶山八矿东风井井深300多米,在建井过程中只用一个圆筒形缓冲器,成井后尚未磨损。

溜灰管输送混凝土的深度不受限制。力减速而设置的缓冲器,也无须随井深而增加(用一个即够)。缓冲器的缓冲角可取定值,无须随井深而增大。

D模板

a概述

在浇灌混凝土井壁时,必须使用模板。模板的作用是使混凝土按井筒断面成型,并承受新浇混凝土的冲击力和侧压力等。模板从材料上分有木模板、金属模板;从结构形式上分有普通组装模板、整体式移动模板等;从施工工艺上分,有在砌壁全段高内分节立模,分节浇灌的普通模板,一次组装、全段高使用的滑升模板等。木模板重复利用率低,木材消耗量大,。使用得不多;金属模板强度大,重复利用率高,故使用广泛。大段高浇灌时多用普通组装模板或滑升模板,短段掘砌时多用整体式移动金属模板。

图3-41 圆筒形缓冲器

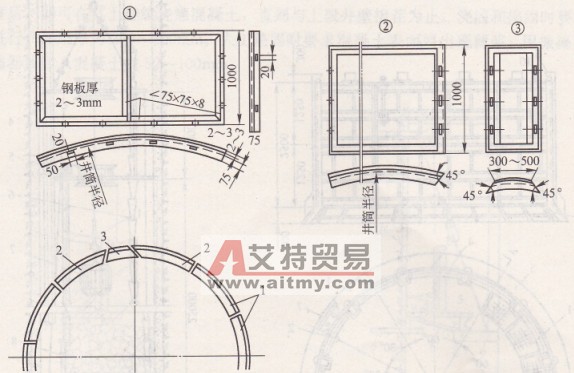

b金属模板

(1)组装式金属模板。这种模板是在地面上先做成小块弧形板,然后送到井下组装。每圈约由10~16块组成;块数视井筒净径大小而定,每块高度1~1. 2m。弧长按井筒净周长的1/8~1/16,以两人能抬起为准。模板用4~6mm钢板围成,模板间的连接处和筋板用60mmX60mmX 4mm或80mmX 80mmX 5mm角钢制成,每圈模板和上下圈模板之间均用螺栓连接。为拆模方便,每圈模板内有一块小楔形模板,拆模时先拆这块楔形模板。模板及组装如图3-42所示。

图3-42组装式金属模板

1弧形模板;2一单斜面弧形模板;3-楔形小块弧形模板

组装式金属模板使用时需要反复组装及提放,既笨重,又费时。为了解决这一矛盾,我国自1965年起,成功地设计、制造、使用了整体式移动金属模板。它具有明显的优越性:节约钢材,降低施工成本,简化施工工序,提高施工机械化水平,‘减轻劳动强度,有利于提高速度和工效。如今,它已在各矿山得到推广使用,并在实践中不断改进。

(2)整体式移动金属模板有多种类型,各有优缺点。下面介绍门轴式移动模板的结构和使用。

整体门轴式移动模板如图3-43所示,由上下两节共12块弧板组成,每块弧板均由六遒槽钢做骨架,其上围以4mm厚钢板,各弧板间用螺栓连接。模板分两大扇,用铰链2、8(门轴)连成整体。其中一扇设脱模门,与另一扇模板斜口接合,借助销轴将其锁紧,呈整体圆筒状结构。模板的脱模是通过单斜口活动门1、绕铰链2转动来完成的,故称门轴式。在斜口的对侧与门轴2非对称地布置另一门轴8,以利于脱模收缩。模板下部为高200mm的刃脚,用以形成接茬斜面。上部设250mm×300mm的浇灌门,共12个,均布于模板四周。模板全高2680mm,有效高度为2500mm;为便于混凝土浇灌,在模板高1/2处设有可拆卸的临时工作平台。模板用4根钢丝绳通过4个手动葫芦悬挂在双层吊盘的上层盘上。模板与吊盘间距为

2lm。它与组装式金属模板的区别在于,每当浇灌完模板全高,经适当养护,待混凝土达到能支承自身重量的强度时,即可打开脱模门,同步松动模板的4根悬吊钢丝绳,依靠自重,整体向下移放。使用一套模板即可由上而下浇灌整个井筒,既简化了模板拆装工序,也节省了钢材。

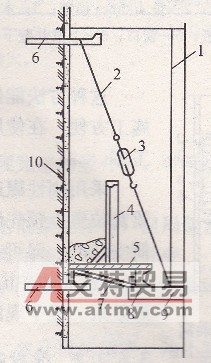

采用这种模板的施工情况如图3-44所示。当井筒掘进2.5m后,再放一次炮,留下虚碴整平,人员乘吊桶到上段模板处,取下插销,打开斜口活动门,使模板收缩呈不闭合状。然后,下放吊盘,模板即靠自重下滑至井底。用手拉葫芦调整模板,找平、对中、安装活动脚手架后即可进行浇灌。

图3-43整体门轴式移动模板

1-斜口活动门;2、8-门轴;3-槽钢骨架;4一围板;5-陂板刀角;6-浇灌门;7-刃角加强筋;9-浇注孔盒(预留下井段浇灌孔);IO-模板悬吊装置;11-临时工作台

图3-44短段掘砌时混凝土井壁的施工

1下料管;2一胶皮风管;3-吊盘;4-手拉葫芦;5-抓岩机风动绞车;6-金属活节下料管;7-吊桶;8-抓岩机;9-浇灌孔门;

10整体移动式金属模板

这种模板是直接稳放在掘进工作面的岩碴上浇灌井壁,因此只适用于短段掘砌的施工方法。模板高度应配合掘进循环进尺并考虑浇灌方便而定。

此种模板拆装和调整均较方便,因此应用较多,效果也好。但变形较大,井壁封水性较差。

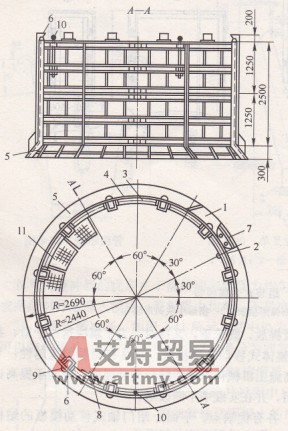

E混凝土井壁的施工

a立模与浇灌

在整个砌壁过程中,以下部第一段井壁质量(与设计井筒同心程度、壁体垂直度及壁厚)最为关键,因此立模工作必须给予足够的重视。根据掘砌施工程序的不同,分掘进工作面砌壁和高空砌壁两种。

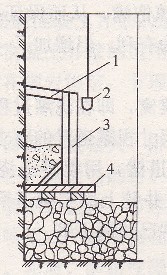

(1)在掘进工作面砌壁时,先将矸石大致平整并用砂子操平,铺上托盘,立好模板,然后用撑木将模板固定于井帮(图3-45)。立模时要严格对中,边线操平找正,确保井筒设计的规格尺寸。

(2)当采用长段掘砌反向平行作业施工需高空浇灌井壁时,则可在稳绳盘上或砌壁工作盘上安设砌壁底模及模板的承托结构(图3-46),以承担混凝土尚未具有强度时的重量。待具有自支强度后,即可在其上继续浇灌混凝土,直到与上段井壁接茬为止。浇灌和捣固时要对称分层连续进行,每层厚为250~300mm。人工捣固时要求混凝土表面要出现薄浆;用振捣器捣固时,振捣器要插入混凝土内50~lOOmm。

图3-45工作面筑壁立模板示意图

1-撑木;2-测量;3模板;4-托盘

图3-46高空浇灌井壁示意图

1稳绳盘悬吊绳;2辅助吊挂绳:3-紧绳器,4-模板;5-托盘;6-托钩;7-稳绳盘折页;8-找平用槽钢圈;9-稳绳盘;10-喷射混凝土临时井壁

b井壁接茬

下段井壁与上段井壁接茬必须严密,并防止杂物、岩粉等掺入,使上下井壁结合成一整体,无开裂及漏水现象。井璧接茬方法主要有:

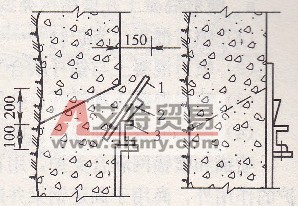

(1)全面斜口接茬法(图3-47),适用于上段井壁底部沿井筒全周预留有刃脚状斜口,斜口高为200mm。当下段井壁最后一节模板浇灌至距斜口下端lOOmm时,插上接茬模板,边插边灌混凝土,边向井壁挤紧,完成接茬工作。

(2)窗口接茬法(图3-48),适用于上段井壁底部沿周长上每隔一定距离(不大于2m)预留有300mm×300mm的接茬窗口。混凝土从此窗口灌入,分别推至窗口两侧捣实,最后用小块木模板封堵即可。也可用混凝土预制块砌严,或以后用砂浆或混凝土抹平。

图3-47全面斜口接茬法

1-接茬模板;2-木楔;3-槽钢石旋骨圈

(3)倒角接茬法,如图3-49所示。将最后一节模板缩小成圆锥形,在纵剖面看似一倒角。通过倒角和井壁之间的环形空间将混凝土灌入模板,直至全部灌满,并和上段井壁重合一部分形成环形鼓包。脱模后,立即将鼓包刷掉。

图3-48窗口接茬法

l-小模板;2-长400mm插销;3一木垫板;4-模板;5-窗口;6-上段井壁下沿

图3-49倒角接茬法

这种方法能保证接茬处的混凝土充填饱满,从而保证接茬处的质量,施工方便,在使用移动式金属模板时更为有利,但增加了一道刷掉鼓包的工序。

采用刚性罐道时,可以预留罐道梁梁窝,即在浇灌过程中,在设计的梁窝位置上预先埋好梁窝木盒子,盒子尺寸视罐道梁的要求而定。以后井筒安装时,即可拆除梁窝盒子,插入罐道梁,用混凝土浇灌固死(图3―50)。但有的矿山已推广使用树脂锚杆在井壁上固定罐道梁方法,收到良好效果。至于现凿梁窝,因费工费时,现已使用不多。

近些年来,喷射混凝土永久支护,在竖井工程中得到了较多的应用。采用喷射混凝土井壁,可减少掘进量和混凝土量,简化施工工序,提高成井速度。

图3-50木梁窝盒及其固定

1-木梁窝盒;2一油毡纸;3-铁丝;4-木屑;5-钢模扳

喷射混凝土支护虽有着明显的优越性,但因其支护机理等尚有待进一步探讨,故在设计和施工中均存在着一些具体问题。喷射混凝土支护存在着适应性问题,对竖井工程更是如此。金属矿山井筒的围岩一般均较坚硬、稳定,因此,采用喷射混凝土井壁的条件稍好些。

A喷射混凝土井壁的结构类型、参数及适用范围

a喷射混凝土井壁结构类型

(1)喷射混凝土支护。

(2)喷射混凝土与锚杆联合支护。

(3)喷射混凝土和锚杆、金属网联合支护。

(4)喷射混凝土加混凝土圈梁。

喷锚和喷锚网联合支护,用在局部围岩破碎、稳定性稍差的地段。混凝土圈梁除起加强支护的作用外,尚用于固定钢梁并起截水作用。圈梁间距一般为5~12m。

b喷射混凝土井壁厚度的确定

目前一般均采用类比法,视现场具体条件而定。如地质条件好,岩层稳定,喷射混凝土厚度可取50~lOOmm;在马头门处的井壁应适当加厚或加锚杆。如果地质条件稍差,岩层的节理裂隙发育,但地压不大、岩层较稳定的地段,喷射厚度可取100~150mm;地质条件较差,

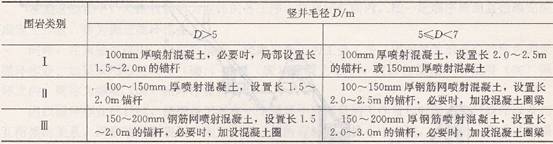

风化严重破碎面大的地段,喷射混凝土应加锚杆、金属网或钢筋等,喷射厚度一般为100~150mm。表3-22可作为设计参考。

表3-22竖井锚喷支护类型和设计参数

注:1.井壁采用喷锚作初期支护时,支护设计参数应适当减少。

2.Ⅲ类围岩中井筒深度超过500m时,支护设计参数应予以增大。

c竖井喷射混凝土井壁的适用范围

竖井喷射混凝土井壁的适用范围可作如下考虑:

(l) -般在围岩稳定,节理裂隙不甚发育、岩石坚硬完整的竖井中,可考虑采用喷射混凝土井壁。

(2)当井筒涌水量较大、淋水严重时,不宜采用喷射混凝土井壁;但局部渗水、滴水或小量集中流水,在采取适当的封、导水措施后,仍可考虑采用喷射混凝土井壁。

(3)当井筒围岩破碎、节理裂隙发育、稳定性差、厂值小于5,则不宜采用喷射混凝土井壁;但可采用喷锚或喷锚网做临时支护。

(4)松软、泥质、膨胀性围岩及含有蛋白石、活性二氧化硅的围岩,均不宜采用喷射混凝土井壁。

(5)就竖井的用途而论,风井、服务年限短的竖井,可采用喷射混凝土井壁;主井、副井,特别是服务年限长的大型竖井,不宜采月喷射混凝土井壁。

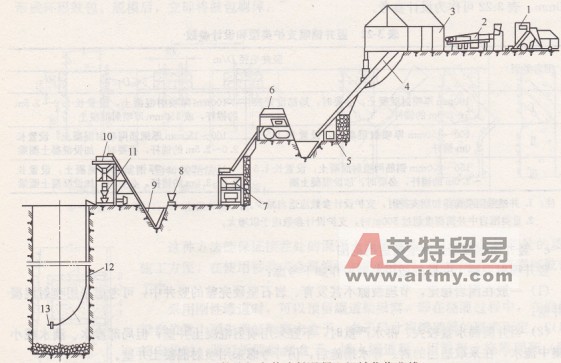

B 喷射混凝土机械化作业线

喷射混凝土工艺流程主要包括计量、搅拌、上料、输料、喷射等几个工序。机械化作业线的配套及其布置,也是根据工艺流程,结合工程对象、地形条件,以及所用机械设备的性能、数量而做出的。图3-51所示为平地的机械化作业线设备的布置方法;图3-52所示为某矿新大井采用的喷射混凝土机械化作业线实例,它较好地利用了当地地形,节省了部分输送设备。

图3-51喷射混凝土机械化作业线设备布置

1-碎石堆;2砂堆;3-碎石铲运机;4、5胶带输送机(运砂子);6-石子筛洗机;7-胶带输送机(运石子);8碎石仓;9-砂仓;10-砂石混合仓;11-计量秤;12-侧卸矿车;13-水泥;14-搅拌机; 15-胶带输送机(运混凝土拌和料);16-混凝土储料罐;17-喷射机;18-喷枪;19-井筒

上述两条作业线的机械化程度均较高,能满足两台喷枪同时作业。

图3-52某矿新大井喷射混凝土机械化作业线

1-铲运机;2-石子筛洗机;3-砂石料棚;4-砂石漏槽;5水泥平板车;6振动筛;7-小料仓;8-0..5 51113矿车;9-提升斗车;10-贮料仓;11-喷射机;12输料管;13-喷头

C喷射混凝土作业方式

(1)长段掘喷单行作业。所取段高一般为10~30m。混凝土喷射作业在段高范围内自下而上在操作盘上进行。当设计有混凝土圈梁时,可在井底岩堆上浇灌,也可采用高空打混凝土壁圈的方法施工。这种作业方式,在喷射混凝土用于竖井前期使用较多。

(2)短段掘喷作业。所采取的段高一般在2m左右,掘喷的转换视炮眼的深度、装岩能力的不同,可采用“一掘一喷”或“二掘一喷”。桥头河二井采用每小班完成“一掘一喷”成井1. 6m的组织方式;某矿新副井使用大容积抓岩机及环形凿岩钻架等机械化配备设备,采用两小班完成“一掘一喷”的组织方式,平均循环进尺达2. 18m。

为减少爆破对喷射混凝土井壁的影响,喷射前井底应留一茬炮的松碴,喷射作业一般于每次爆彼后在碴堆上进行。

这种作业方式的主要优点是:充分发挥喷射混凝土支护的作用,能及时封闭围岩,使围岩起自承作用;节省喷射作业盘,减少喷前的准备工作,工序单一,便于管理;管路、吊盘等可随工作面的掘进而逐步加长、下落,无需反复拆装、起落;喷射作业可和抓岩准备平行作业;省去喷后集中清理吊盘及井底的工序。某矿竖井采用这种作业方式和地面搅拌系统的机械化、自动化相结合,曾使喷射混凝土井壁的施工达到较高速度,创月成井174. 82m的纪录。