联系我们

电话:18564280928

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

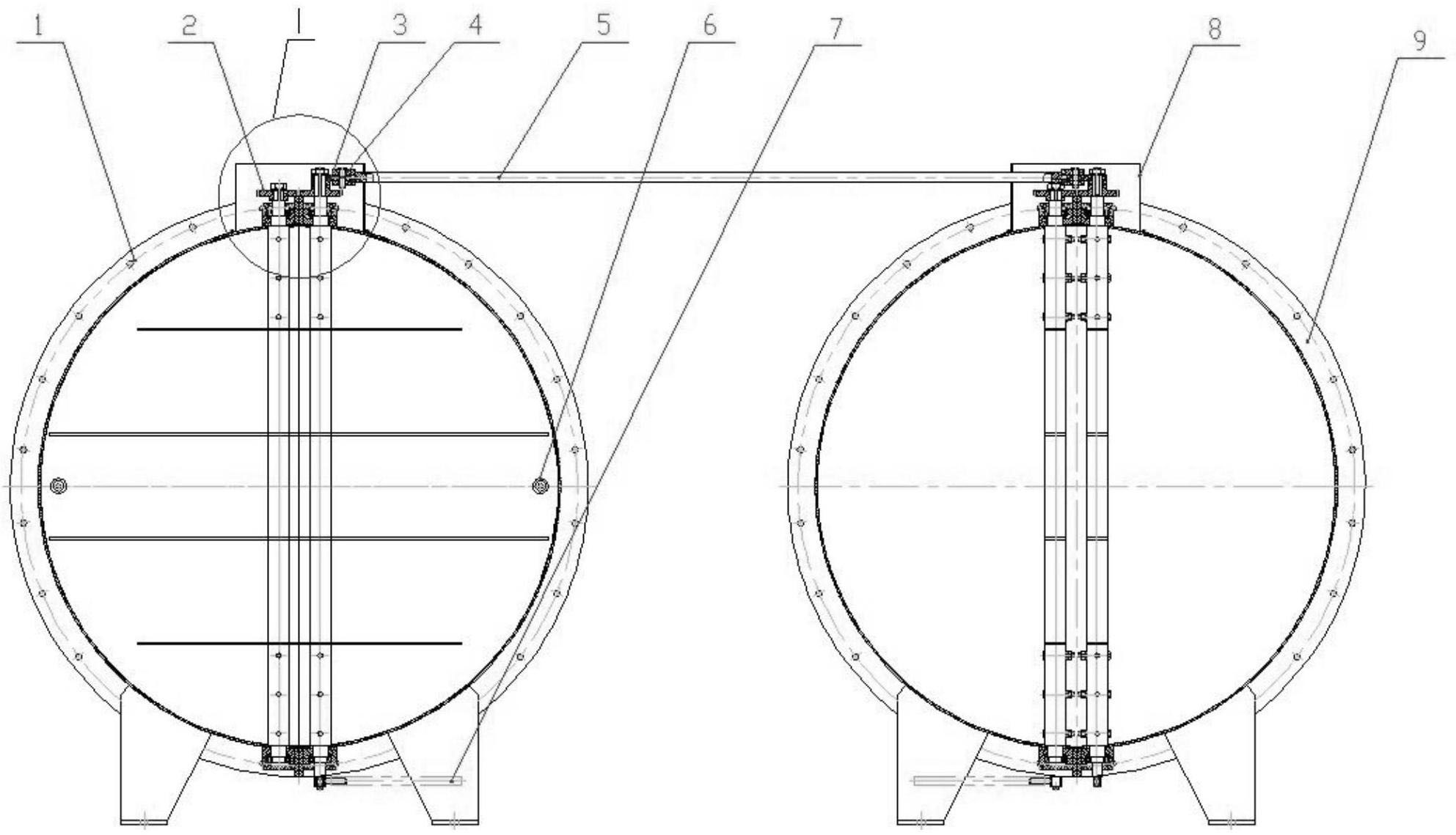

双通道双联动自动切换风门装置

作者:helilong 时间:2020-08-31 16:14

双通道双联动自动切换风门装置在一些重要的通风系统中,其工作可靠性要求较高,通常的做法是配套主、备两套风机,两套风机各有独立的进风或出风通道,然后,通过三通汇集到一个通道中。两套风机一般是不同时运行。运行风机所在的通道,要保持通畅,不运行风机所在的通道,要保证关闭。实现这一功能,必须在两个风道中设置风门,并实现自动切换。

双通道双联动自动切换风门装置技术要求

在小口径的风道上,应用较多的切换装置是“Y型倒风器”,这是一种不需外部动力的装置,当风机运行时,利用风道中的气流作用克服阀板重量吹开阀门。当风机停止时,所在风道的阀门因阀板的重力作用关闭。这种结构形式,风门的轴和阀板是沿水平方向布置,同一个风门中,有多根阀轴和多个阀板。阀板在气流作用下绕轴线旋转。为便于布置多个阀轴和阀板,这种结构的风门一般为方型。由于风机的进(出)口都是圆形,倒风器与风机及风道的连接处,均需采用方圆变径管。在使用过程中,这种结构方式存在以下几个方面的不足,一是方形结构阻力较大,其结构阻力来自于多个方面:风门的轴水平布置,风道中气流的压力克服阀板重量后,使阀板绕轴旋转呈打开状态,阀板重量始终产生一个与气流方向相反的阻力;又因为阀板总不能打开到最大位置,多个阀板形成一个“百叶窗”结构,也要产生一定的阻力;还因为,方形倒风器前后都要接方圆变径管,存在局部阻力损失;再有,方形的风道,对气流产生涡流和粘滞损失较圆形风道要大得多。二是外形不美观,由于风机外形及管道,都是圆形的,配套方形的倒风器,外观效果不协调。三是外形尺寸较大,方形结构的Y型倒风器,前后都要接变径管,使得风机机组在长度方向上的外形尺寸较大。

对于大口径的风道,通常是在两个风道上都安装一个风门,所有的风门都是采用单轴单阀板结构的蝶阀,一根轴安装在壳体的直径位置,阀板固定在轴上,风道中的气流对阀板产生的是力偶,不会使阀板绕轴产生旋转,加之,风门的重量又较大,很难被气流打开。因此,需要在每个风门上安装气动或电动驱动装置,并通过电气控制装置与风机连锁,实现风门的启闭。这种配套驱动装置和电控的阀门,价格较高。电动装置的风门,还会产生因限位装置不准确或失效及阀板发生卡阻而造成电机过载而烧坏的现象。

[0005] 采用电动或气动驱动装置的风门,有一个最大的缺陷就是必须在风道中没有气流通过或通过的气流很少,压力很低时,才能启闭,不然,容易烧坏驱动装置的电机或损坏气缸。因上述原因,两台风机和风门不能同时启闭。当需要转换一台风机运行时,通常的做法是,先把运行风机停下来,方可关闭所在通道的风门,然后,打开备用风机所在通道的风门,最后,开启备用风机。这段转换的启闭过程,通常需要十多分钟或更长的时间。也就是说,系统的停风时间有十多分钟。对于矿井及有害物场所的通风,是不允许有这么长的停风时间的。特别是高瓦斯矿井的主通风机,转换时间不允许超过10分钟,否则,有可能造成重大安全事故。因此,需要设计两个旁路,并在旁路上另行安装两台小的风门。当运行风机需要停下来时,先把两个旁路上的风门都打开,减少主通道风门上驱动装置的负载,然后,把运行主风机停下来,并开启备用风机。这样,虽然能保证两个风机的转换时间不超限,但是,其通风系统的造价大大增加。

为了实现倒换器无(微)动力自动启闭与切换,并减少其结构阻力,改善其外观效果,专利ZL201220725904.7提出了通风机双通道无(微)动力自动切换装置的技术方案,但是,尚存在一些不足之处,主要表现在,两个风门的4个阀板的启闭不同步,阀板的开启方向只能旋转90°,且只能向一个方向转动,不能同时适应于风机在压入式(正压)和抽出式(负压)的运行工况。也不能同时适应于两个风门垂直和水平布置的安装方式。阀板通过阀壳上固定的环进行定位,准确性不高,且受制作精度影响。两个风门的阀板的联动是通过连杆机构实现的,运动构件较多,可靠性较差。

- 上一篇:全气动矿用风门用自动控制装置

- 下一篇:平衡式自动风门,液压光控平衡风门技术要求