联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中雁20井卡层酸化

作者: 时间:2019-10-08 09:59

1.基本情况

1)概况

该井2003年11月投产时,出砂严重,日产油27t,不含水。2004年10月对该井Esh层位进行防砂作业,防砂有效期短,11月进行了检泵作业(油层已经砂埋),作业后日产液27t,含水100%。

2)基本数据

油层套管:D139. 7mm×1836. 77m;目前灰面:1777. 20m;完井方式:射孔。

生产层段:层位( Esh) 1581.0~1590. 0m、1611.0~1615. 0m、1626.0~1634. 0m。

层位( Kltg) 1751.0~1755. 0m、1763.0~1765. 0m、1770.0~1774. 0m。

3)作业目的

为遏制油井出水,提高油井产量,封掉出水层位Esh,为提高单井产能,决定对层位Kltg酸化作业。

2.监督要点

(1)该油田储层为碳酸盐岩,隔层为钙质泥岩隔层,酸化易造成管外窜。施工时执行酸化设计参数:采用低排量,低压力,低酸量施工作业,防止地层速敏,造成颗粒运移堵塞。

(2)遵照工艺要求,按工序标准监督好冲砂、刮削等井筒准备工作。

(3)按设计要求,酸液浸泡射孔井段。

(4)下卡封、酸化、带杆式泵座一体管柱,把好坐封关。

(5)监督好酸化施工,抓好配液、井口及管汇试压、泵注等关键工序,确保施工的安全、质量。

(6)丢手、洗井,替出井筒酸液。

(7)下杆式泵,做到及时排液。

3.过程监督

(1)酸洗:正替入清洗液6m³,返出液为地层水,关井反应30min后,用60m³地层水反循环洗井。

检查要点:保证酸液数量、替酸计量准确,防止酸液伤人。尤其在反洗时,管线不能有刺漏,更不得带压砸管线。

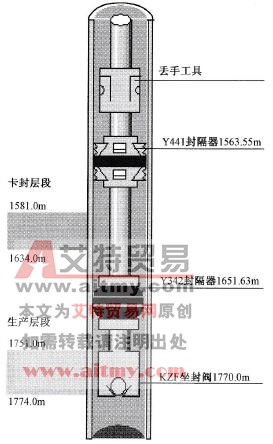

(2)下卡封、酸化、带杆式泵座一体管柱,如图2-8所示。

图2-8 酸化、卡封、杆式泵座一体管柱

检查要点:下钻按标准限速,严禁急刹车和顿钻。核对数据、封隔器卡距准确;检查螺纹,外螺纹端清洗、涂匀密封脂,所有下井油管及短节按标准过规,杆式泵泵座密封面完好。井口应有防掉措施。

(3)坐封、验封。

缓慢灌满油套,油管分别打压5MPa、10MPa、15MPa,各压力点分别稳压5min。继续打压当压力升至20MPa时,KZF - 94mm坐封阀打开,向油管稳定注入10min,最高压力17MPa,套管无溢流,坐验封合格。

(4)酸化(Kltg层)。

正挤入前置酸6m³,再挤入主体酸10m³,后挤入顶替液6m³,历时3h,关井反应30min后,压力落零。

酸化施工参数:最高压力14MPa,停泵压力13MPa,排量400L/min。

严格按照设计要求的酸化泵注程序控制压力、排量,现场不得随意更改设计。

(5)丢手、洗井。

投D42mm钢球,油管打压8MPa,压力瞬间落零。下放管柱下探丢手,深度为1562. 49m。上提管柱至杆式泵泵座位置1501. 87m。

用50m³地层水反循环洗井,泵压5~6MPa,排量500~600L/min,洗井至进出口水质一致。

(6)下杆式泵完井。

4.案例提示

本次作业,方案、监督施工过程及主要工序符合要求,不足之处是监督要点中提出的冲砂、刮削工序在过程监督中未能体现。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中喇6-P3088井酸化解堵

- 下一篇:井下作业中酸化压裂施工失败