联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中喇6-P3088井酸化解堵

作者: 时间:2019-10-08 09:59

1.基本情况

该井2005年4月26日压裂作业,压裂后污染不出液,为了解除泥浆及压裂液伤害,委托方决定采取酸化解堵措施。

油层套管:D139. 7mm×1089. 50m;生产井段:950.6~967. 9m;有效厚度:13. 2m;人工井底:1059. 8m。

要求起出原井管柱,进行套管刮削、套管验漏,下入酸化管柱,对地层进行酸化解堵。

2.监督要点

(1)验证射孔井段以上套管的密封性。

(2)酸液的配置严格按照设计配方进行,操作人员应佩戴防酸保护用品,在现场备好苏打水及清水,以防万一。

(3)挤酸前地面管线及井口要用清水试压合格,在挤酸过程中若发生刺漏,先在管线内注清水,停泵后再行处理。

(4)挤酸前一定要保证液面在井口,避免油套环空进入酸液,腐蚀套管。

(5)酸化反应完毕,及时排液,并随时测量pH值、合理处置排出的残酸。

3.过程监督

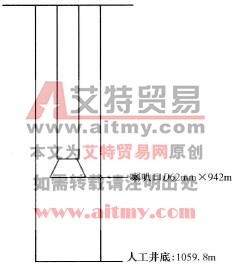

(1)冲砂,套管刮削,下封隔器管柱,并验证上覆套管完好、密封。下酸化管柱如图2-6所示。

图2-6 酸化管柱结构

(2)连接地面管线,清水试压25MPa,不刺不漏。

(3)配置粉末硝酸酸液32m³,泵入前置液12m³,主酸20m³,之后替挤清水4m³,关井反应。施工前期泵压为9. 5MPa,施工后期泵压为5MPa。

(4)第一次气举强排液,举通时压力为6. 5MPa,排液5m³,pH值为3。

第二次气举,压力上升至7. 5MPa时,由于设备功率较低,压力不能继续升高,决定停举。起出酸化管柱,下泵完井。

(5)解堵后,由于残酸返排不彻底,对泵将会有一定腐蚀,短期造成泵效下降。后来的情况证明了这一点,重新作业,该井转子已被腐蚀。如图2-7所示。

图2-7 泵转子腐蚀情况图

(6)酸化效果。

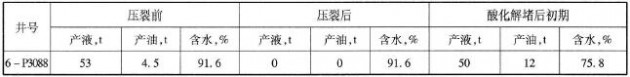

采取了酸化解堵措施后,从初期产液、含水情况分析,说明该井解堵已经见到了一定的效果,见表2-12。

表2-12 酸化前后对比

4.案例提示

(1)作业内容为起出原管柱,冲砂,套管刮削,套管验漏,酸化等,监督要点仅涉及部分酸化内容,其余缺项。

(2)酸化部分中,未能体现实验室数据,酸化配方及监测、井控、安全环保等内容。

(3)未见监督方案及监督人员在作业中的作用。

(4)采用的气举排液不连续,或间隔时间较长,是引起第二次气举失败的主要原因。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中超低阻胶束酸酸化解堵

- 下一篇:井下作业中雁20井卡层酸化