联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

正常采掘穿孔爆破穿孔工作

作者: 时间:2019-10-08 10:00

穿孔工作是露天矿开采的第一个工序,其目的是为随后的爆破工作提供装放炸药的炮孔。在整个露天矿开采过程中,穿孔费用大约占生产总费用的10% -15%。穿孔质量的好坏,将对后序的爆破、采装等工作产生很大的影响。特别是矿岩坚硬、穿孔技术不够完善的冶金矿山,它往往成为露天开采的薄弱环节,制约了矿山的生产与发展。因此,改善穿孔工作,可强化露天矿床的开采,具有着重大的意义。

目前,露天矿开采中使用的穿孔设备主要有潜孔钻机和牙轮钻机。

A简介

潜孔钻机是一种大孔径深孔钻孔设备,和牙轮钻机相比,具有结构简单、使用方便、成本低、不受孔深限制、可以钻凿斜孔等优点,但钻孔效率没有牙轮钻机高。它主要由冲击机构、回转供风机构、推压提升机构、接卸钻杆机构、行走机构、钻架起落机构、气动系统、电气系统组成。其主要特点是,钻机置于孔外,只负担钻具的进退和回转,产生冲击动作的冲击器紧随钻头潜入孔底,故称为潜孔钻机。冲击功能量的传递损失小,穿孔速度不因孔深的增加而降低,所以钻凿的孔深和孔径都较大,适用于露天钻孔,其钻凿深度主要取决于推进力、回转力矩和排岩粉能力。

露天潜孔钻机按机体质量和可穿凿钻孔直径的不同,分为轻型、中型和重型三种。

轻型露天潜孔钻机一般本身不带空压机和行走机构,需另配空压机和钻架,近几年生产的也有自带行走机构的,机体质量在10t以下,钻孔直径为100mm左右,常见的有KQ-100型钻机,适用于小型露天矿山。

中型露天潜孔钻机一般自带履带式行走机构,不带空压机,机体质量为15 - 20t,钻孔直径为150 - 170mm,常见的有KQ-150型钻机、T一170型钻机,适用于中小型露天矿山。

重型露天潜孔钻机自带空压机,电动履带自行,机体质量30 - 50t,钻孔直径为200 -320mm,常见的有KQ-200型钻机、KQ- 250型钻机,适用于大型露天矿山。

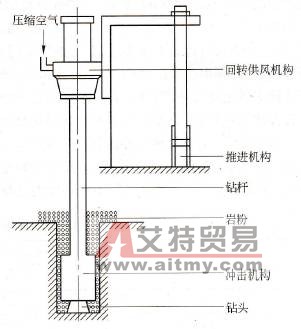

露天潜孔钻机的凿岩工作原理如下(见图7-1):

图7-1露天潜孔钻机的凿岩工作原理

(1)推进机构将一定的轴向压力施加于钻头,使钻头与孔底相接触;

(2)由风动电动机和减速箱构成的回转供风机构使钻具连续回转,并将压缩空气经中空钻杆输入孔底;

(3)冲击机构在压缩空气的作用下使活塞往返运动,冲击钻头,完成对岩石的冲击作用;

(4)压缩空气将岩粉吹出孔外。

潜孔钻机的凿岩过程实质上是在轴向压力的作用下,冲击和回转联合作用的过程。其中,冲击是断续的,回转是连续的,并且以冲击为主、回转为辅。

露天潜孔钻机的钻具包括钻头和钻杆,钻头与浅孔和接杆式凿岩机所用的钻头相似,但不同的是钻头直接连接在冲击器上。连接方式有扁销和花键两种。按镶焊硬质合金的形状,潜孔钻机的钻头可分为刃片钻头、柱齿钻头、混合型钻头。其中,刃片钻头通常制成超前刃式,而混合型钻头则为中心布置柱齿、周边布置片齿的形式。钻杆有两根,即主钻杆和副钻杆,其结构尺寸完全一样,钻杆之间用方形螺纹直接连接,每根长约9m。

B提高潜孔钻机穿孔效率的途径

类似于牙轮钻机,潜孔钻机的台班生产能力可按式(7-3)计算:

A=0.6vTη (7-3)

式中A-潜孔钻机的生产能力,m/(台・班);

v――潜孔钻机的机械钻速,cm/min;

T-一每班工作时间,h;

η――工作时间利用系数。

上式中的机械钻速v可近似用下式表示:

(7-4)

(7-4)

式中a-冲击功,N・m;

n――冲击频率,次/min;

k――冲击能利用系数,取0.6-0.8;

D1-钻孔直径,cm;

E-消耗的岩石凿碎功,N・m/cm3。

下面依据式(7-3)和式(7-4)来分析提高潜孔钻机效率的途径。

(1)冲击功(a)和冲击频率(n)。从式(7-4)中可以看出,为了提高机械钻速v,希望同时增加冲击功a和冲击频率n。然而,在潜孔钻机的风动冲击器中,冲击功a和冲击频率n是两个相互制约的工作参数。欲增大冲击功,就需要增加活塞质量和活塞行程式,相应的就使冲击频率减少,反之亦然。对待这两个参数,存在两种不同的技术观点:一个是大冲击功.低频率;另一个是小冲击功、高频率。实践证明,前一种技术观点比较合理,因为岩石只有在足够大的冲击功作用下才能有效地进行体积破碎,若冲击功不足、单纯提高冲击频率无非使岩石疲劳破碎而已。所以在选择潜孔钻机时,首先应注意冲击器的这两个技术参数。

(2)风压。潜孔钻机的冲击器是一种风动工具,为了达到额定的冲击功a和冲击频率n,风压是一个重要的因素。表7―1所示为KQ-200型潜孔钻机效率随风压的变化情况。随着风压的增大,穿孔速度和钻头寿命都有不同程度的提高,所以应尽量减小管路的风压降。

表7-1风压对潜孔钻机效率的影响

|

风压/kg・cm-2 |

钻头平均寿命/m |

平均穿孔速度/cm・min-1 |

|

3 -3.5 |

9.3 |

2.1 |

|

4.0 |

13.8 |

2.5 |

|

4.5 -5 |

46.0 |

4.5 |

(3)钻孔直径(D1)。不要墨守式(7-4)来观察钻孔直径D1。随着钻孔直径D1的增大,冲击器的活塞直径也可增大,相应的冲击功a和冲击频率n也可提高,从而使钻速v并不是单纯的和钻孔直径D1成反比关系。另外,当增大钻孔直径时,爆破孔网参数也可加大,相应提高了钻孔的延米爆破量。

(4)轴压(P)和钻头转速。潜孔钻机的轴压,主要是克服冲击器的后座力,因而压力一般都不大,远小于牙轮钻机的轴压。轴压过大,既妨碍钻具回转,也容易损坏钻头。对于大孔径的潜孔钻机来说,由于钻具质量较大,一般都采用减压钻进,即钻机的提升推进机构应起到减小轴压的作用;相反,小孔径的中、轻型潜孔钻机钻具质量小,常用提升推进机构增压钻进。

潜孔钻具的回转,既是为了改变钻头每一次凿痕的位置,也是为了使钻头切削岩石。转速过低,会降低穿孔速度;但转速过高,过分磨损钻头,也会使穿孔速度下降。所以,在硬岩钻进中有趋于采用低转速的倾向,使转速保持在15 - 20r/min之间。当然,随着高压、高频率、大冲击功冲击器的出现,钻具的回转速度也会相应提高。

(5)工作时间利用系数(η)。与牙轮钻机一样,工作时间利用系数是影响穿孔速度的另一个重要因素。目前,各露天矿山中潜孔钻机的工作时间利用系数也是不高的,非作业时间大部分消耗在检修、等待备件及待风、待电等项目上。所以在今后的生产中,有必要继续从钻机、钻具、工作参数及组织管理上进行改进。

A简介

牙轮钻机是露天矿开采的主要穿孔设备,与其他类型的穿孔设备相比,它具有穿孔效率高、成本低、安全可靠和使用范围广等特点,能适用于各类岩石的穿凿。

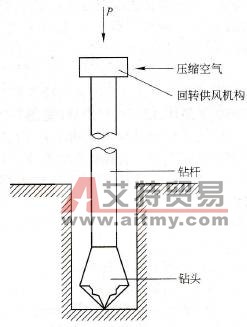

牙轮钻机主要由回转机构、供风机构、加压提升机构、行走机构、接卸钻具机构等组成。露天牙轮钻机的凿岩工作原理如下(见图7-2):

图7-2 牙轮钻机工作原理

(1)钻孔时,回转机构带动钻杆、钻头回转;同时,加压机构向钻杆施加轴向压力,使其向孔底运动。

(2)供风机构使压缩空气通过中空钻杆从钻头的喷嘴喷向孔底,将破碎下来的岩碴沿钻杆与孔壁之间的环状空间吹至孔外。

根据回转和加压方式的不同,牙轮钻机可分为底部回转间断加压式、底部回转连续加压式、顶部回转连续加压式三种基本类型。

牙轮钻机的凿岩原理是,通过加压机构在牙轮上施加压力,使岩石承受压应力;同时,回转机构使牙轮在岩石上产生滚动挤压,两种联合作用使岩石发生剪切破碎。

B提高牙轮钻机穿孔效率的途径

牙轮钻机的合理生产能力,可按式(7-5)近似计算:

A=0.6vTη (7-5)

式中A-牙轮钻机的生产能力,m/(台・班);

v-牙轮钻机的机械钻速,c m/ min;

T-一每班工作时间,h;

η-工作时间利用系数。

机械钻速”又可近似用式(7-6)表示:

(7-6)

(7-6)

式中P-轴压,t;

n-钻头转速,r/min;

D-钻头直径,cm;

f一岩石坚固性系数。

虽然式(7-6)的计算结果和实际有一定的差距,但是可以利用上述两个公式在选定钻机、钻头的前提下,探讨提高牙轮钻机穿孔效率的途径。

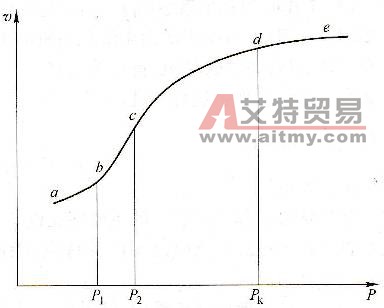

(1)轴压P。轴压P与机械钻速v近似成正比,但却不是严格的直线关系,具体取决于钻头单位面积上的作用力P/F(F为钻头与岩石的接触面积)和岩石抗压强度σ之间的关系,有如图7―3所示的四种情况:

图7-3 轴压P与钻速v的关系

1)当轴压P很小、P/F小于σ时,岩石以表面磨蚀的方式进行破碎。此时,轴压P与机械钻速v呈直线关系(见图7―3中ab段)。

2)随着轴压P的增加,虽然P/F还小于σ,但因钻头轮齿多次频繁冲击岩石,使岩石产生疲劳破坏,出现局部的体积破碎。此时,机械钻速v随轴压P的m次方而变化,钻硬岩时1. 25≤m≤2,钻软岩时m<3(见图7-3中bc段)。

3)当轴压P增大到P/F=σ后,钻头轮齿对岩石每冲击一次就产生有效的体积破碎,此时破碎效果最佳,能量消耗最低(见图7-3中cd段)。

4)当轴压P达到极限轴压Pk后,钻头轮齿整个被压入岩石,牙轮体与岩石表面接触,即使再增加轴压P也不会提高机械钻速v了(见图7-3中如段)。

从上面分析可知,轴压P不能太小也不宜过大,大小要适宜。合理的轴压可按式(7-7)计算:

![]() (7-7)

(7-7)

式中.f一岩石坚固性系数;

k――系数,为1.4;

D-使用的钻头直径,mm;

D9-9号钻头直径,取214mm。

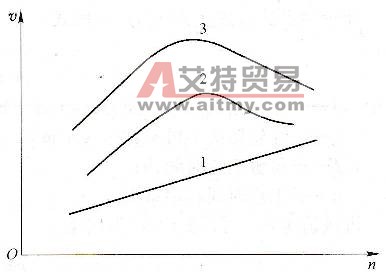

(2)钻头转速n。从式(7-6)中可以看出,钻头转速n与机械钻速v之间成正比关系。其实,它们之间也不是一个简单的线性关系,具体关系如图7―4所示。

图7-4 转速n与钻速v的关系

图7-4中,直线1表示当轴压P较小时,钻头转速n与机械钻速v的关系。这时,岩石以“表面磨蚀”的方式破碎,随着钻头转速n的增加,机械钻速v也相应加大,两者成直线关系。

曲线2表示轴压P增大后,钻头转速n与机械钻速v的关系。此时,岩石呈体积破碎,初始时,随着钻头转速n的增大机械钻速v也提高,但当超过钻头极限转速ni后,机械钻速v却随着钻头转速n的增加而降低。这是因为钻头转速n太大,轮齿与孔底岩石的作用时间太短(小于0. 02 -0. 03s),未能充分发挥轮齿对岩石的压碎作用;此外,由于钻头转速n过大,也加速了钻头的磨损和钻机的振动,给穿孔带来不良的影响。

在实际生产中,对于软岩常选用70 - 120r/min的转速,中硬岩石选用60 - 100r/min的转速,硬岩石选用40 - 70r/min的转速。

曲线3表示轴压P继续增大后,钻头转速n对机械钻速v的影响,其情况和曲线2差不多。从线段1、2、3之间的关系可以看出,机械钻速v受轴压P和钻头转速n两者的综合影响,需要统筹兼顾。在牙轮钻机穿孔中存在两种工作制度:

1)强制钻进,采用高轴压(30 -60t)和低转速(150r/min以内);

2)高速钻进,采用低轴压(10 -20t)和高转速(300r/min)。

显然,无论从合理利用能量还是从提高钻头、钻机的使用寿命来衡量,高速钻进的工作制度有许多缺点,特别是在硬岩中更是如此。所以,牙轮钻机应向强制钻进方向发展。目前普遍使用的HYI- 250C型及KY-310型钻机,其轴压分别为32t和45t,而转速都控制在100r/min以内。

(3)排渣风量Q。式(7-6)是在及时排渣、没有重复破碎的前提下得出的。为了彻底排渣,要求压缩空气有足够的风量,使孔壁与钻杆之间的环形空间有适宜的回风速度,从而对岩渣颗粒产生一定的升力以排除出孔。若风速太小,则升力不足,岩渣在孑L底反复被破碎,既降低钻孔速度,又加剧钻头的磨损,甚至会造成卡钻事故;若风速过大,则浪费空压机的功率,也加剧钻杆的磨损。

(4)钻孔直径D1。从式(7-6)中可知,当轴压P和钻头转速n固定时,钻孔直径D1与机械钻速v成反比。实际上,当钻孔直径D1增大后,钻头的直径和强度也加大,只要相应采用更大的轴压和转速,机械钻速v并不会降低。另外,当钻孔直径增大,爆破孔网参数也可相应的扩大,从而提高延米爆破量。

(5)工作时间利用系数η。从式(7-5)中可以看出,为了提高牙轮钻机的效率,另一个重要的因素就是提高钻机的工作时间利用系数η。影响工作时间利用系数的因素主要有两个:一个是组织管理缺陷所带来的外因停歇;另一个是钻机本身故障所引起的内因停歇。

总之,为了提高牙轮钻机的穿孔效率,应该从钻机、钻头、工作参数和组织管理四个方面进行改革。

- 上一篇:露天开采中使用的爆破方法及要求

- 下一篇:露天开采的多排孔微差爆破技术