联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

露天开采的多排孔微差爆破技术

作者: 时间:2019-10-08 10:00

多排孔微差爆破,是排数一般在4-7排或更多的微差爆破。这种爆破方法一次爆破量大、矿岩破碎效果好,是露天开采中普遍使用的一种方法,其特点有:

(1)通过药包在不同时间起爆,使爆炸应力波相互叠加,加强破碎效果。

(2)创造了新的动态自由面,减少了岩石夹制作用,提高了矿岩的破碎程度和均匀性,减少了炮孔的前冲和后冲作用。

(3)爆后矿岩碎块之间的相互碰撞可产生补充破碎,提高爆堆的集中程度。

(4)由于相应炮孔先后以毫秒间隔起爆,爆破产生的地震波能量在时间与空间上分散,地震波强度大大降低。

目前,关于多排孔微差爆破参数的确定,主要还是依据经验,尚无成熟的理论指导,一般的原则如下:

(1)孔网参数。

1)底盘抵抗线Wd。在露天深孔爆破中抵抗线有两种表示方法,即最小抵抗线W和底盘抵抗线Wd。前者是指由装药中心到台阶坡面的最小距离,后者是指第一排炮孔中心线至台阶坡底线的水平距离。为了计算方便和有利于减少根底,在生产中通常不用最小抵抗线,而以底盘抵抗线为爆破参数。底盘抵抗线是一个很重要的爆破参数,它对爆破质量和经济效果影响很大。若底盘抵抗线过大,将残留根底,后冲现象也会严重;若底盘抵抗线过小,不仅会增加穿孔工作量,也浪费炸药,使爆堆分散,并且在穿孔设备距台阶坡顶线过近作业时不够安全。

底盘抵抗线可按下面几种方法来确定:

①按穿孔设备的安全作业条件确定,即

Wd=C+Hcotα (7-8)

式中C―前排炮孔中心至台阶坡顶线的安全距离,一般为2.5-3.0m;

H一台阶高度,m;

α―台阶坡面角,(°)。

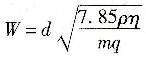

②按装药条件确定,即

(7-9)

(7-9)

式中W―最小抵抗线,m;

d―钻孔直径,dm;

ρ―炸药密度,kg/dm3或g/cm3;

η―装药系数;

m―密集系数;

q―单位炸药消耗量,kg/m3。

③按台阶高度确定,即

Wd= (0.6 -0. 9)H (7-10)

④可参考的经验公式还有

Wd =0. 024d+0.85 (7-11)

Wd =(0.24HK+3.6) ![]() (7-12)

(7-12)

式中d-钻孔直径,mm;

K-与岩石坚固性有关的系数,其取值情况如表7-2所示。

表7-2与岩石坚固性有关的系数K值

注:表中f为岩石坚固性系数。

2)钻孔间距a和排距b。它们是根据底盘抵抗线和邻近系数来计算的,即:

a=m Wd (7-13)

b= (0.9 -0. 95) Wd (7-14)

式中a―钻孔间距,m;

b―钻孔排距,m;

m―邻近系数;

Wd ―底盘抵抗线,m。

有关邻近系数m,一般取值为1.0 -1.4。此外,国内外一些矿山采用大孔距爆破技术,据称这样能改善矿岩的破碎效果。这种技术是在保持每个钻孔担负面积a・b不变的前提下,减小b而增大a,使m值可达2-8。

3)超深hc。超深的作用是降低装药位置,为了克服因底盘抵抗线过大而影响爆破效果。超深的长度应适当,若超深过小,将产生根底或抬高底部平盘的标高而影响装运工作;若超深过大,不仅增加了钻孔工作量,浪费了炸药,而且也破坏了下一台阶的完整性,给下次钻孔带来了困难。

根据经验,超深值通常按下式确定:

hc= (0. 15 -0. 35) Wd (7-15)

hc = (10 -15)d (7-16)

式中hc――超深,m;

Wd――底盘抵抗线,m:

d――钻孔直径,m。

当矿岩松软时取小值,当矿岩坚硬时取大值。如果采用组合装药,底部使用高威力炸药时可适当降低超深。我国露天矿山的超深值波动一般在0.5 -3.6m之间。但在某些情况下,如底盘有天然分离面或底盘需要保护,则可不留超深或留有一定厚度的保护层。

(2)施工参数。

1)填塞长度。装药后孔口部分的长度通常全部用充填料堵塞,故称为填塞长度。合理确定填塞长度和保证填塞质量,对改善爆破效果和提高炸药能量利用率是非常重要的。

合理的填塞长度能降低爆炸气体能量损失,尽可能增加钻孔装药量。填塞长度过长将会降低延米爆破量,增加钻孔成本,并造成台阶顶部矿岩破碎不好;填塞长度过短,则炸药能量损失大,将产生较强的空气冲击波、噪声和个别飞石的危害,也影响钻孔下部的破碎效果。一般在台阶深孔爆破时,填塞长度不小于底盘抵抗线的0. 75倍,或者取20 - 40倍的钻孔直径。因此,爆破安全规程中规定禁止无填塞爆破。

填塞物料一般多为就地取材,以钻孔排出的岩粉或选矿厂的尾砂做填塞物料。

2)单位炸药消耗量q和每孔装药量Q。影响单位炸药消耗量的因素很多,主要有矿岩的可爆性、炸药种类、自由面条件、起爆方式和块度要求等。因此,选取合理的单位炸药消耗量q值需要通过试验或生产实践来验证。单纯增加单耗对爆破质量不一定有很大的改善,只能消耗在矿岩过粉碎和增加爆破有害效应上。实际上对于每一种矿岩,在一定的炸药与爆破参数和起爆方式下,都有一个合理的单耗。所以,单位炸药消耗量的确定应根据生产实验,按不同矿岩爆破性分类确定或采用工程实践总结的经验公式进行计算。在爆破设计时,可以参照类似矿岩条件下的实际单耗,也可以按表7―3所示选取单位炸药消耗量,该表数据以2号岩石硝铵炸药为标准。

表7-3单位炸药消耗量q值

|

岩石坚固性 |

||||||||||

|

0.8 -2 |

3-4 |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

20 |

|

|

系数f |

||||||||||

|

q/kg・m-3 |

0.4 |

0. 43 |

0. 46 |

0.5 |

0. 53 |

0. 56 |

0.6 |

0. 64 |

0. 67 |

0.7 |

关于每个钻孔的装药量,目前露天矿山普遍采用体积法计算,即:

Q= qWd aH (7-17)

式中 Q-单排孔或多排孔爆破的第一排每孔装药量,kg;

q-单位炸药消耗量,kg/m3;

Wd――底盘抵抗线,m:

a-钻孔间距,m;

H一台阶高度,m。

多排孔爆破时从第二排起,以后各排孔的装药量可按式(7-18)计算:

Q= KqabH (7-18)

式中K-矿岩阻力夹制系数,一般取1.1-1.2;

b-钻孔排距,m。

至于钻孔的装药结构,在露天台阶深孔爆破工程中普遍采用连续柱状装药形式。

3)微差爆破间隔时间。确定合理的微差爆破间隔时间,对改善爆破效果与降低地震效应具有重要作用。在确定间隔时间时,主要应考虑岩石性质、布孔参数、岩体破碎和运动的特征等因素。微差间隔时间过长,则可能造成先爆孔破坏后爆孔的起爆网路;过短,则后爆孔可能因先爆孔未形成新自由面而影响爆破质量。关于微差间隔时间的计算公式很多,其中可供参考的公式如下:

△t= KWd (7-19)

式中△t-微差间隔时间,ms;

K-与岩石性质有关的系数,ms/m,当岩石厂值大时取K=3,当厂值小时取K=6;

Wd――底盘抵抗线,m。

△t =K'Wd(24 -f) (7-20)

式中 △t-微差间隔时间,ms;

K'-岩石裂隙系数,对于裂隙少的矿岩取K7=0.5,对于中等裂隙的矿岩取K’=0.75,

对于裂隙发育的矿岩取K'=0.9;

Wd――底盘抵抗线,m;

f-岩石坚固性系数。

目前,多排孔微差爆破间隔时间一般为25 - 50ms。

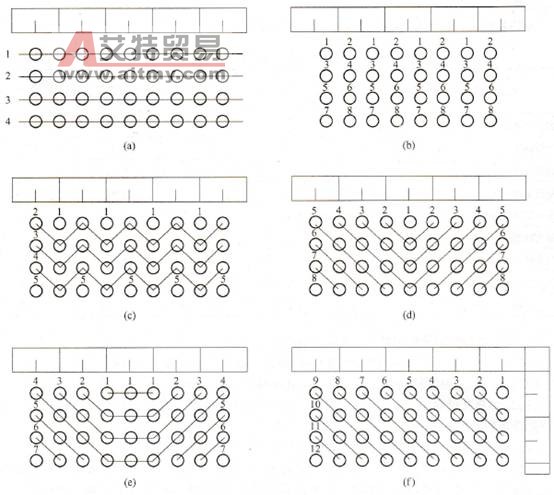

4)布孔形式和起爆顺序。露天台阶深孔的布孔形式有三种,即三角形、正方形和矩形。布孔时,应考虑满足钻孔方便、爆破质量良好、适应爆破顺序的要求。

多排孔微差爆破的起爆顺序是多种多样的,可根据工程所需的爆破效果及工程技术条件选用。较常见的起爆顺序有排间顺序起爆、孔间顺序起爆、波浪式起爆、V形起爆、梯形起爆、对角线(或斜线)起爆、中间掏槽横向起爆,如图7-5所示。

排间顺序起爆法(见图7-5(a)),它的网路连接简单,也有利于克服根底,是正常采掘爆破时常用的一种形式。但在使用此法时也要注意,每排钻孔数不宜过多,装药量也不宜过大。

孔间顺序起爆法(见图7-5(b)),这种方法每个钻孔的自由面较多,有利于矿岩充分碰击破碎。

波浪式起爆(见图7-5(c))、V形起爆(见图7-5(d)),和梯形起爆(见图7-5(e)),这三种方

法均有利于新自由面的扩展,并可缩短最小抵抗线和改变爆破作用方向,增加矿岩互相碰撞的机会,爆堆集中,但网路连接较复杂。

对角线起爆法(见图7-5(f))因工作线长、炮孔多、装药量大而不宜使用排间顺序起爆时,可用这种爆序安排。

图7-5 多排孔微差起爆顺序(1、2、3、……表示起爆顺序)

(a)排间顺序起爆;(b)孔间顺序起爆;(c)波浪式起爆;(d)V形起爆;

(e)梯形起爆;(f)对角线起爆;(g)中间掏槽横向起爆

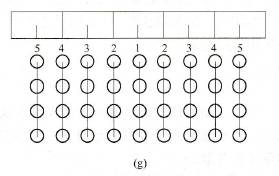

中间掏槽横向起爆法(见图7-5(g)),它是首先用中间排掏槽孔形成槽沟状自由面,然后再依次起爆两侧各排钻孔。使用此法时要注意,掏槽孔的孔距一般要缩小20%,超深也需增加,装药量也需增大20% -25%;掏槽孔的排列方向宜顺着结构面走向。这种形式常用于堑沟掘进或挤压爆破。

表7-4列举了几个露天矿多排孔微差爆破的参数,供使用时参考。

表7-4露天矿多排孔微差爆破的参数

|

参数名称 |

吉林珲春 金铜矿 |

福建紫金山 金铜矿 |

新疆金宝 铁矿 |

火孤山 铁矿 |

眼前山 铁矿 |

|

岩石坚固性系数 |

10 -12 |

6-8 |

10 -14 |

12 - 16 |

8 -12 |

|

台阶高度/m |

12 |

12 |

12 |

12 |

12 |

|

钻孔深度/m |

14 - 15 |

14 -15 |

14 -15 |

14。.5 - 15.5 |

14 - 14.5 |

|

钻孔直径/mm |

150 |

150 |

150 |

250 |

250 |

|

底盘抵抗线/m |

5 -6 |

7-8 |

6-7 |

8-9 |

7-9 |

|

钻孔间距/m |

4.5 -5 |

6-7 |

5-6 |

6-7 |

7.5 -8 |

|

钻孔排距/m |

4 -4.5 |

5 -6 |

4-5 |

5.5 -6.5 |

5.5 -6 |

|

单位炸药消耗量/kg.m-3 |

0.53 -0.56 |

0.28 -0.32 |

0.56 -0.58 |

0.56 -0.76 |

0.45 -0.55 |

|

微差间隔时间/ms |

25 -50 |

25 -65 |

25 - 50 |

25 -50 |

0 -75 |

总之,在露天矿中采用多排孔微差爆破的优点是:

(1)-次爆破量大,可减少爆破次数和避炮时间,提高采场设备的利用率;

(2)改善矿岩破碎质量,其大块率比单排孔爆破少40% - 50%;

(3)增加穿孔设备的工作时间利用系数,减少穿孔设备在爆破后冲区的作业次数,可大大提高穿孔设备的效率;

(4)可提高采装、运输设备的效率10% -15%。

但是,多排孔微差爆破要求及时穿凿出足够数量的钻孔,因此必须采用高效率的穿孔设备,如牙轮钻机。其次,这种爆破也要求工作平台宽度较大,以便能容纳相应的爆堆。此外,多排孔微差爆破工作较集中,为了能及时施爆,最好使装、填工作机械化,如成立专门的爆破组,配备成套的制药、装药和填塞设备来承担矿山的爆破工作,或采用预先装药的形式,当每个钻孔穿凿完毕后随即装药填塞,最后再集中连线起爆。

- 上一篇:正常采掘穿孔爆破穿孔工作

- 下一篇:露天开采的多排孔微差挤压爆破技术