联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中水力喷射压裂

作者: 时间:2019-10-08 09:59

1.基本情况

1)基本数据

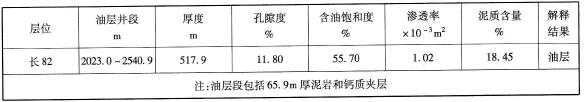

该井是一口新井,油层套管D139. 7mm×2540. 00m,水泥返高至地面,人工井底2526. 00m,人窗点2074. 0m,水平井段长500m,最大井斜90. 79°,造斜点1545. 00m,该区块测地层压力18. 0MPa。油层情况见表2-19,该区块天然气组分分析,无硫化氢有毒气体,但在个别井见微量一氧化碳有毒气体,需做好有毒有害气体预防工作。

表2-19 油层电性参数表

2)作业目的

表2-20 分段压裂数据表

地质要求对该井水平段进行喷射、分段压裂,共分4段,每段各加砂30m³,共120m³,见表2-20。

2.监督要点

(1)特别注意每个工序,在管柱进入水平井段时的防卡问题。

(2)监督下井管柱的下井质量,确保每次喷砂器深度的准确性。

(3)准确判断套管被喷射射穿时刻,衔接下步对射开地层的压裂。

(4)严格按设计要求控制砂比,以免堵塞喷砂器,造成压裂失败。

(5)每次压裂排液,井口用适当油嘴控制放喷,严禁猛开猛放,造成大量吐砂,砂埋管柱。同时保证套管阀门关闭,必要时从套管小排量注入清水洗井。

(6)喷射两个位置后,可根据情况起出管柱检查。重新下管柱继续喷射压裂另两个位置。

(7)进入水平井段的油管必须下专用的倒角油管接箍。

(8)在水平井段冲砂避免砂卡,冲砂结束将管柱上提,保证在直井段抽汲。

3.过程监督

1)通井、洗井

钻具结构(由下到上):通井规D118mm+65根倒角油管(619. 3m)+199根工具油管(1896. 5m),通井至人工井底。反洗井,洗井结束后进行套管试压15MPa,30min未降合格。

2)下压裂管柱、配液

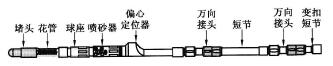

在地面预先连接井下工具部分,从下到上依次下入,如图2-19所示。根据方案要求,压裂第一段位置为2405m(即喷砂器位置)。

图2-19 井下工具连接示意图

3)压裂施工

对井口、管汇、高压管线进行检查,确定固定牢靠,地面放喷管线必须用地矛固定;现场分别对每罐液体的上部和下部以及各罐综合取样,进行压裂液小样实验,交联比为100:0.6,符合方案要求。做好井口倒换阀门和有毒有害气体检测工作。

(1)试压。

地面管线及设备试压65. 0MPa,稳压5min不刺不漏,合格。

(2)水力喷射射孔。

用活性水正循环井筒,排量600L/min,当套管返水正常后,以1.0m³/min正循环原胶液充满油管及环空;然后以1. 0m³/min的排量泵入原胶携砂液(切割阶段);当携砂液前缘距喷嘴250m(即油管注入原胶携砂液6.5m³)时,提升排量到1.8m³/min,以确保获得切割射孔所需的足够压差;在喷射2~3min后,关闭环空,以800L/min的排量由环空泵入原胶液,此时套管被喷射开孔。

其中油管注入量为18. 2m³,砂浓度100kg/m³,套管排量控制在0. 8m³/min。

(3)注前置液。

油管:排量1.8m³/min,液量22. 9m³。

套管:排量0.8m³/min,液量8.6m³。

(4)注携砂液。

油管注携砂液109.2m³,排量1.8m³/min,砂量30m³,砂比445. 5kg/m³。

套管注原胶液47. 7m³,排量0.8m³/min。

(5)注顶替液。

油管注顶替液7. 2m³,排量1. 8m³/min;套管注顶替液0.5m³,排量0. 8m³/min。

注意:加砂结束前15min,按0.03%~0.05%~0.07%的比例,在混砂车上人工楔型加入破胶剂APS15.0kg。

(6)关井放喷。

压后关井30min。采用6mm油嘴控制放喷,初期油压6MPa,套压11MPa,放喷108min后,油压2MPa,套压5MPa,出液19m³。此时采用阀门放喷,放喷25min后,油套压为0,出液1 2m³,放喷管线仍有溢流。过19min后,溢流停止。

(7)洗井。

10min后开始反洗井,用活性水35m³,排量1. 0m³/min,泵压8MPa,返出40m³,返出液中无砂粒,停泵。

反洗井结束后,上提管柱,使喷砂器位置为2323m,进行第二次喷射压裂,施工与第一段相似。

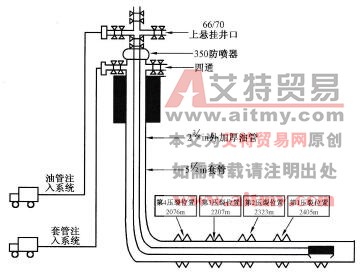

前两段压裂施工结束后,起出井下工具进行检查、更换,以确保工具的安全可靠性,再进行后两段的压裂施工,施工过程于与前两段相似,只是喷射位置不同,如图2-20所示。

(8)冲砂、抽汲。

起出压裂管柱,下入冲砂、抽汲管,管柱结构为斜尖+倒角油管+工具油管。

探砂面位置为2094. 2m,沉砂厚度431. 1m,冲砂至人工井底,冲出砂量约3.8m3。

冲砂结束后,立即上提管柱至井眼轨迹40°井斜处(1739. 78m),进行抽汲排液求产,抽汲时安装智能抽汲仪对抽深、动液面、抽汲时间、抽汲次数等参数进行实时监测,确保抽汲资料的真实准确性;坚决执行坐岗制度,进行有毒有害气体检测,如图2-21、图2-22所示,确保人员生命安全。

图2-20 压裂位置分布示意图

图2-21 便携复合式有毒有害气体检测仪

图2-22 抽汲时井口有毒有害气体检测

该井最终的试油结果为:抽深1500m,动液面1350m,日产油30.6m³,日产水0,累计产油79. 3m³,累计产水296m³。投产初期日产油10t,稳产后日产油3.1t(所在区块平均单井产量0. 8t),效果明显。

4.案例提示

(1)水平井施工前应认真参考井身结构、井眼轨迹等资料,针对不同管柱、不同井段对起下钻速度提出具体要求。

(2)水平井施工过程中,进入水平段的井下工具、油管、短节必须倒角,确保管柱在水平段进出自如。

(3)为了确保井下工具的装配质量,需配备一个工具安装台架(或者一张防渗布)。

(4)混砂车各吸入端须安装一个20目滤网,以防止大的固体颗粒进入油管堵塞喷嘴。

(5)施工前开好安全会及施工交底会,做到“五清楚、五稳和六不”,确保施工质量。

(6)每段压裂加砂结束前15min严格执行尾追破胶剂政策,确保压裂液易破胶、易返排。

(7)冲砂时必须采用循环冲砂法,即冲1根单根后再上提1根,仔细观察悬重变化,若无异常则可以继续冲砂,且冲砂过程中排量要大(1. 0m³/min,常规井0.6m³/min),避免长井段的“砂床”导致卡钻事故。

(8)压裂过程中油管压力平均40MPa,与常规压裂相比(平均30MPa),施工压力高,要求压裂前试压高(地面管线及设备65MPa,环空管线21MPa),对施工车辆、设备要求高。

(9)由于喷砂器直径小(9个D6mm孔在D93mm的圆形钢体上均匀分布),因此施工排量和砂浓度受到限制。

(10)该工艺技术先进,实现了水平井一次性多井段压裂,大大缩短作业周期。

(11)水力喷射压裂无需射孔,采用水力喷射割缝,相当于射孔压裂一体化施工,节省射孔费用、减少作业时间。

(12)从施工过程及抽汲资料分析,该工艺适应特低渗区块水平井的储层改造要求。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中146-8井压裂隔层压串

- 下一篇:井下作业中欧50-25井压裂