联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中欧50-25井压裂

作者: 时间:2019-10-08 09:59

1.基本情况

1)基本数据

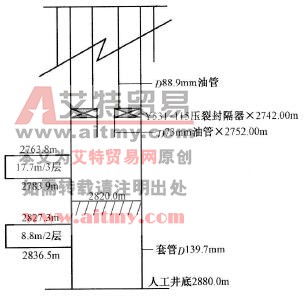

井身及压裂井段数据见表2-21。

表2-21 套管程序及压裂层段

对13#、14#小层射孔后,常规方式投产无产能。注灰塞2820.00m。上返9#、10#、11#小层,常规方式投产也无产能。经油藏分析,主要原因为储层物性差,决定对9#、10#、11#号小层进行压裂改造。

2)作业目的

压裂管柱结构,如图2-23所示。

图2-23 压裂管柱结构示意图

2003年6月2日,进行压裂施工,排量0.5m³/min,压力上升到50MPa,地层基本无吸收量,未能压开地层,压裂失败。

2003年6月6日,起出原管柱检查合格,重新下压裂管柱后再次施工,排量0. 5m³/min,压力上升到50MPa,地层基本无吸收量,未能压开地层,压裂失败。

经分析,决定对压裂井段采取重新补孔、多次连续高压脉冲波冲击加载压裂、酸预处理等措施,降低油层破裂压力,从而实现油井压裂。

2.监督要点

重点加强对地层预处理,改善压裂前地层的吸水能力,降低破裂压力,完成对油井的压裂作业。

(1)监督对压裂井段重新射孔,降低炮眼摩阻。

(2)高压脉冲加载压裂。

(3)酸液预处理地层。进行酸溶性试验,确定合适酸液。

(4)监督最后一次全部压裂过程。

3.过程监督

1)原井段补孔

由于射孔时没有准确考虑孔眼相位角和最小主应力方向的对应关系,造成孔眼与裂缝方向垂直或呈较大角度,压裂时会产生比较严重的裂缝弯曲现象,导致近井摩阻成倍增加,从而造成启裂泵压或施工泵压很高,甚至导致施工失败。为此,可借助小型测试压裂工艺,在主压裂前测出孔眼摩阻、近井裂缝弯曲摩阻等参数,并由此判断产生高压的原因,进行相应的补孔作业,降低压裂启裂泵压和施工泵压。

2)多脉冲加载破岩启裂

以多种不同燃速复合压裂药优化组合匹配,使其燃烧产生的大量高温高压气体,通过特殊控制技术有序释放,形成多个高压脉冲波(多个峰值压力),通过射孔层段的孔眼通道进入地层,对地层实施多次连续高压脉冲波冲击加载压裂,使地层产生多裂缝体系,大大提高沟通天然裂缝的几率,降低地层启裂压力。

3)酸化预处理

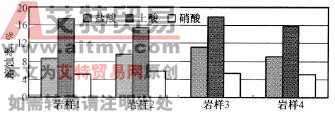

由于埋藏较深,一些压裂井启裂泵压高是由于在钻井、完井、作业、生产等过程中的近井地带严重污染造成的,对于这种情况,可在压裂前进行酸化预处理,在酸化前必须进行酸溶性实验评价和酸液类型优选。酸蚀实验结果如图2-24所示。

图2-24 酸蚀实验结果

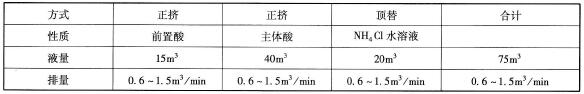

欧50-25井酸岩反应不强,三种酸溶蚀率均在20%以下,其土酸溶蚀率最高,其次为盐酸,硝酸最弱,在预处理中应采用土酸为主体酸。酸化施工程序见表2-22。

表2-22 酸化施工程序表

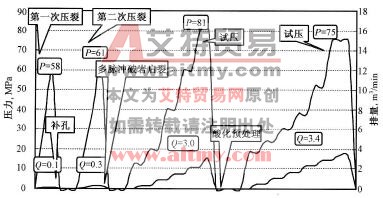

4)压裂施工

8月份进行压前重新补孔、多脉冲加载破岩启裂试验、压前酸化预处理,并进行泵注测试如图2-25所示,8月28日进行压裂。施工共加入大明中密陶粒13m³,液量112. 4m³,施工压力走势:71MPa→65 MPa→62MPa→64 MPa→70 MPa;排量变化:3.8m³/min→4.1m³/min→3. 6m³/min,平均砂比16. 2%。

图2-25 泵注测试

9月4日投产,压后初期日产油1. 3t,水7.2m³,最高日产油3. 6t。目前累计产油50t,水102m³。

4.案例提示

(1)油井压裂是最重要的增产措施之一,获得成功的因素很多。主要有:

①对目的层、相邻层的深刻认识。

②本区域地质压裂数模试验结果。

③井筒、井口、管柱及使用物料的可靠性。

④精准的压裂设计,可信的推荐参数。

⑤压裂设备、管路完好。

⑥施工队伍、辅助施工队伍磨合好,动作一体。

⑦严格按设计施工,按预案处理异常状况,监督人员在关键工序时在现场。

(2)本次作业,由于对油层认识不足而失利,重新进行射孔、酸化预处理后,再次压裂成功。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中水力喷射压裂

- 下一篇:井下作业中方52-19井CO2助排压裂施工