联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中化学堵水

作者: 时间:2019-10-08 10:00

1.基本情况

(1)基础数据见表2-36。

表2-36 基础数据表

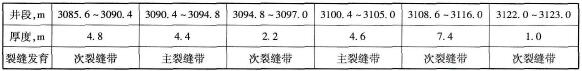

(2)油层情况见表2-37。

表2-37 油层情况

(3)施工目的及要求。

该井1989年6月,采用D83mm泵,泵深695. 3m,冲程5m、冲次4.5次/min,日产液146m3,日产油18. 2t,含水89. 6%,为降低含水决定采取化学堵水措施。

(4)工具设备状况。

井架高18m负荷50t。提升动力:XT6 - 135通井机。循环、挤注设备:400型水泥车。配液设备:12m3搅拌池。

2.事故原因分析

1)事故发生过程

该井实施堵水措施,选用堵剂为TDG -1R堵剂,设计总量180m³,堵剂配制在井场进行,堵水管柱为D62mm×3100m。施工时正值雨季,道路泥泞,配液用清水依靠4台14m³水罐车拉运。施工进行了约11h,挤注量约120m³,供水中断,停泵约2h。停泵前挤注排量为0.25~0. 27m³/min,挤注压力为4~5MPa。当供水恢复后,继续施工发现油管挤注压力高达25MPa,停泵后压力不降,改反洗井油管不出液。判断管柱“灌肠”。

2)原因分析

(1)此次“灌肠”的技术原因是,现场配液交联剂过量致使堵剂成胶时间缩短,核查加药情况确认有重复加药情况。在正常加药的情况下,堵剂在120℃条件下的静态初凝时间为6~8h,实验室验证,如加药量增大1倍,堵剂的静态初凝时间为1h。

(2)客观原因是现场组织不得力,在天黑、道路泥泞的情况下,供水车配置不足,致使供水中断,而现场清水池未能按设计要求准备应急用水,在停泵前,未能将油管内的堵剂顶替干净。

(3)主观原因是现场技术人员、施工人员的责任心不强。重复加药,未能按设计要求准备应急用水都是缺乏责任心的表现。

3.处理措施

套管挤水,共挤入清水约3.8m³,挤注压力10MPa。然后立即上提油管,将管柱全部起出后,重新下入好油管,逐段反洗井,直至人工井底。现场观察,提出的油管底部约300m“灌肠”。

4.案例提示

(1)施工一开始各路人员均进入工作状态,监督人员应以高度责任心巡视每一工序,关键工序亲自在现场组织实施。本次施工中重复加交联剂的问题是施工人员、监督人员的共同失误。

(2)此次事故说明,目前中国石油天然气股份有限公司所推行的QHSE整合是十分必要的,其指导思想是采用规范的制度杜绝各种安全隐患。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中调整堵水方案

- 下一篇:井下作业中堵水磨铣