联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中硼中子测井、堵水

作者: 时间:2019-10-08 10:00

1.基本情况

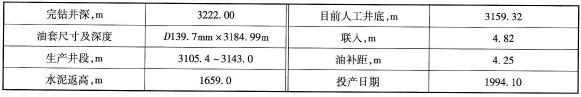

(1)基础数据见表2-45。

表2-45 基础数据表

(2)施工目的。

该井于1994年10月投产,初期日产纯油16t。1996年11月见水,之后含水逐渐上升。2005年4月液量39t,含水接近100%。目前泵漏,日产液9t,含水100%。该井是目前唯一生产Esl上Ⅱ油组以下的油井,为深度挖潜Esl上Ⅱ油组的剩余潜力,了解了层间产液状况和认识层内潜力,本次作业进行硼中子测试,并根据硼中子测试结果,对15~20#层堵水,堵水后钻塞,对各层弱水淹层段重复补孔,同时补开14#层合采。

2.监督要点

(1)笼统堵水,堵15~20#层。之后钻塞,通井至人工井底。

(2)补孔,根据硼测结果补开弱水淹层及14#层。

(3)下生产管柱D44mm×1800m。

(4)配液池要清洗干净、无结块,配堵剂用水计量准确。

(5)挤堵剂前必须用清水灌满油套环形空间至井口。

(6)堵剂挤注前必须充分搅拌均匀,挤注过程必须连续进行。

(7)水泥车随时做好反洗井准备,在挤注过程中出现意外能够及时反洗井。

(8)顶替量计量准确,避免过量顶替或顶替不足。

(9)施工现场用水为清水。

(10)现场施工严格执行有关HSE规定。

3.过程监督

(1)搬家、上动力、开工准备、开工验收。

(2)拨驴头,起抽油杆、油管,检查起出的抽油杆,其中泵上第2根D19mm抽油杆接箍偏磨穿,个别D22mm抽油杆轻微偏磨。原井D73 mm油管最后1根砂堵。

(3)检查下D118mm通井规,下D73mm加厚油管263根,2350m处遇阻。用水60m³反洗井,压力4MPa,排量25 m³/h,起出全部通井管柱,通井规表面无划痕。

(4)测井径,经十六臂井径测井,套管微扭曲变形。检查下D114mm通井规,下油管330根,末根方入1m,3148. 02m处遇阻。起出全部通井管柱,检查通井规表面无划痕。

(5)下D73mm笔尖,下油管330根,从3148. 02m冲砂至3159. 2m,进尺11. 18m,压力5MPa,排量30m3/h,循环洗井1.5h,压力5MPa,排量30m³/h,起出全部冲砂管柱。

(6)下D73mm丝堵1个+D73mm筛管1根+D73mm平式油管1根+平式油管短节2m+ D73mm平式油管3根+D73mm加厚油管1根+加厚油管短节1m+D73mm加厚油管323根。硼中子测井:配硼酸15m³,循环13m³,测试成功。

(7)下D110mm刮削器,带D45 mm球座、球,刮削至3159. 32m,在3105.4~3143m井段反复刮削后正打压对油管试压,正打压验管30MPa,10min压降0.2MPa,合格。起出全部刮削、验管管柱。

(8)在下验套管柱前检查套管接箍有孔且曾焊接过,经过讨论,准备更换套管接箍。清水灌满井筒,可燃气体检测合格后开始切割套管接箍,在切割过程中,油层套管突然开裂并下降0. 99m,落入技术套管中。迫不得已撤架子,上数控车床,切割套管,重新车扣,上套管短节,套管头降低300mm。

(9)下验套管柱,Y221 - 115封隔器卡点3102m,坐封后清水反打压12MPa,验套,10min压降为0. 1MPa,合格,起出全部验套管柱。换350采油树。

(10)下堵水管柱:D73mm冲砂笔尖,3025m。

(11)堵水准备:检查搅拌池有凝固的水泥,经监督要求进行了人工清除,但无法清除彻底,讨论后同意施工。搅拌池备清水20m³,15m³储液池备污水15m³。清水正打压30MPa验井口、地面管线,合格。清水正打压测吸水指数,泵压14MPa,排量10m³/h,10min注入清水2m³。检查现场备高抗硫油井固井水泥(G级)490袋,添加剂20袋,检验三证齐备,产品说明水泥浆初凝时间为5h。

(12)因为作业队没有回收油管,备用泵车摆不开,经讨论决定所有送料车辆卸料后立即离开井场,让开道路,备用泵车在井场外待命。2个搅拌池各留清水8m³,1号加218袋,相对密度1. 60;2号加227袋,相对密度1.55,共余水泥45袋,配堵剂21m³。

(13)关套管阀门,正挤,共注入堵剂21m³,泵压10~ 30MPa,顶替9.8m³污水,关井扩散压力30min,油套压稳在22. 5MPa不降。开油套阀门放压,拆井口,起出全部注灰管柱,候凝。

(14)下D73mm冲砂笔尖,D73mm平式油管4根,加厚油管304根,用清水15m³正冲洗,边冲边下4根油管共38. 57m。探灰面悬重298~ 280kN,深度2987. 3m。循环洗井1.5h,压力3MPa,排量30m³/h。起出全部冲洗管柱。

(15)检查下D114mm三牙轮钻头1个,LG100型螺杆钻具1台,下D73mm加厚油管312根。用水15m³正冲洗,下放钻塞,压力6MPa,排量30m³/h,进尺174m,人工井底3159m。起D73mm加厚油管20根,坐管挂,油管正打压11. 4MPa验套,15min压降0.2MPa,合格。起出全部钻塞管柱。

(16)检查下D115mm刮刀钻头1个,LG100型螺杆钻具1台,D73mm加厚油管312根。正循环冲洗1h,下放扩眼,压力4MPa,排量30m³/h,中途加下油管18根,加压1.5kN,进尺174m,到3159m人工井底,继续循环洗井至合格。起出全部扩眼管柱。

(17)检查下D114mm通井规,探人工井底3159m,反复3次无变化。反循环洗井2h,压力3MPa,排量30m³/h。起出全部通井管柱,通井规无异常。

(18)电缆传输射孔,清水灌满井筒,89枪,1m弹,层位Esl上。发射率100%,无油气显示。见表2-46。

表2-46 电缆传输射孔记录表

(19)下完井管柱,D73mm丝堵、筛管各1个,尾管5根,D44mm泵,泵上D73mm加厚油管187根。检查正打7MPa管柱试压,10min压降0.1MPa,合格。下D44mm柱塞,D19mm抽油杆57根,D22mm抽油杆106根,D25mm抽油杆59根,光杆1根,调防冲距,试抽合格,完井。

4.案例提示

该井虽然最后堵水成功,合格交井,但现场监督工作却有许多失败之处。

(1)缺乏职业预见性:油套接箍损坏,切割时未考虑油套与技术套管的相对变形,导致油套突然开裂落人技术套管。

(2)监督指令执行不坚决:井场狭小,油管未回收,造成备用泵车没有位置,接不上管线,无法应急。本不应该开始施工,却在采取了弥补措施后同意施工,这是第一次妥协。

(3)搅拌池前一天下午搬运到井,监督没有提前检查。搅拌池有上次配灰留下的凝固水泥,监督在人工清理不彻底时,为避免厂家损失,同意施工,出现第二次妥协。结果配灰搅拌时因水浸和震动脱落硬块,造成施工中泵吸入口堵塞,油管堵塞,险些酿成事故。

(4)堵水施工队伍和作业队伍互不隶属,缺乏配合。甲方对两个乙方缺乏统一协调。

(5)甲方现场监督力度不够,没有坚决制止不符合技术要求的现象。甲方监督指挥职权不明晰,现场同时有监督和工程生产人员各司其职,甲方内部意见不统一,造成一而再,再而三的妥协。

(6)整个施工过程中通井、冲砂、验套和挤堵剂前后管柱丈量,入井液计量,入井材料检验和试压等都符合技术标准,其后钻塞、扩眼、都很顺利。却在不需要复杂技术的堵水地面准备工作中屡出差错。说明粗枝大叶、存有侥幸心理的现象在现场施工组织者心中普遍存在,这是监督工作中必须解决的一个大问题,否则一个微乎其微的违章,都可能造成巨大损失。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中K344封隔器进行超细水泥堵水

- 下一篇:井下作业中调层