联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中K344封隔器进行超细水泥堵水

作者: 时间:2019-10-08 10:00

1.基本情况

(1)基础数据。

油层套管D139. 7mm(内径d124. 26mm),下深2019. 93m,水泥返高1387. 5m。固井质量合格。人工井底2006. 1m。13#层1936.9~1948m(已挤封)、生产层16#层1955.5~1958. 5m,层位Ng。油层温度58℃。

(2)本井无其他异常情况提示。

(3)本井施工要求用超细水泥挤封16#层后,重射13#层顶界。设计正挤超细水泥浆10m³,正挤普通水泥浆2.5m³,正挤清水5.9m³,挤注排量200~300L/min,正常施工压力不超过25 MPa。

2.事故原因分析

(1)前期起泵、冲砂、刮削、通井、油套管试压、下封隔器、磁定位校深、验封、配超细水泥浆施工工序均正常施工。

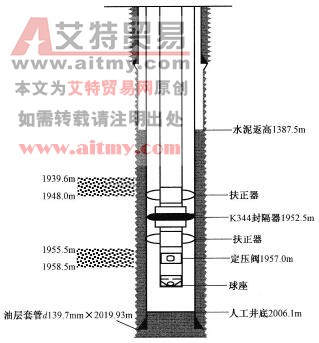

(2)挤封施工管柱结构如图2-40所示。

图2-40 挤封施工管柱结构示意图

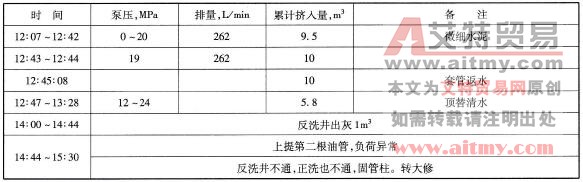

(3)挤灰施工过程见表2-44。

表2-44 挤灰施工过程记录表

(4)事故原因分析

①本井挤灰过程中套管返水,可能是封隔器失效或层间窜槽。(大修后对两层的试压情况分析就是由于封隔器失效,导致了灰浆上返到封隔器以上。)施工人员存在侥幸心理,仍然继续按原方案施工,关套管阀门挤顶替液,是造成卡钻事故的主要原因。

②反洗井时间不够,仅44min,按400L/min计算,打水仅17. 6m³,对这样特殊的井如果洗一周,需要21m³水,水量远远不够。对地层反吐情况估计不够,是造成卡钻事故的另一个原因。

3.处理措施

上大修处理。大修施工中验证油套环空的灰面为1929. 3m,说明挤灰时灰浆上窜到封隔器以上位置,套铣打捞出全部遇卡管柱,钻塞、通井、刮削后,下K344 -114双卡封隔器测试各层的吸水量,测两层压降:正打压15MPa,30min均不降。

4.案例提示

(1)封堵井地质方案、施工设计的编制人员应详细了解和掌握井下层间窜通、套管窜槽、套管变形、套管损坏等情况,制定合理的施工措施和监督方案。

(2)封堵施工前应进行套管验串、验漏及测地层吸水指数工序,已确定封堵施工的工艺方式和各项参数。

(3)该井挤灰过程中发现了套管返水,应该怀疑封隔器失效或层间窜槽,并及时采取措施停止挤灰,立即大排量反洗井,把打人井内的灰浆全部洗出。

(4)本井采取使用K344封隔器堵水管柱在封堵施工中的适应性不强,本井堵水工艺选择存在缺陷。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中挤水泥封堵固油管

- 下一篇:井下作业中硼中子测井、堵水