联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中挤砂堵漏技术在封层中的应用

作者: 时间:2019-10-08 10:00

1.基本情况

(1)油田进入开发中后期,疏松砂岩油气藏由于采出程度比较高,产层近井地带结构产生不同程度的大孔道,形成很大亏空。目前地层压力与原始地层压力相比较下降很大,导致在施工过程中,洗井液只进不出,封堵施工时,堵剂很快滤失掉,泵压不升,封堵施工成功率低。针对以上情况,我们试验了先挤砂堵漏后挤灰封口技术,取得了很好的封堵效果。

(2)基本数据。

M105-1:南堡凹陷西部老爷庙构造M103 -1断块较高部位。

G110-7:高尚堡浅层构造高104 -5断鼻构造较高部位。

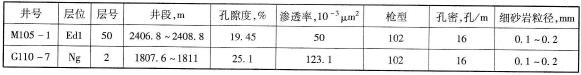

挤封层情况见表2-48。

表2-48 挤封层数据表

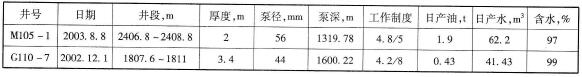

生产层情况见表2-49。

表2-49 生产层数据表

(3)施工目的:两口井均为挤水泥封层补孔。

(4)吸水情况。

M105-1井试Edl、50#层,吸收量660 L/min,泵压0。

G110 -7井试Ng2#层,吸收量400 L/min,泵压0。

2.监督要点

(1)严格按技术要求和安全操作规程完成各道工序,施工现场由专人负责统一指挥。

(2)施工时,现场应有备用设备、应急预案,施工中出现异常情况,现场施工员根据具体情况妥善及时处理,并防止出现安全事故。

(3)检查队伍、人员资质和设备完好状况、入井材料质量等,满足施工需要。

(4)施工后所剩的残液和排出的液体,应排入指定地点,不得乱排乱放。

3.过程监督

(1) M105 -1井施工简况。

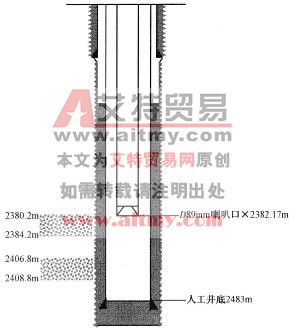

①2003年8月15日完成D89mm喇叭口2382. 17m,如图2-48所示。

图2-48 M105 -1井施工管柱结构示意图

②挤砂堵漏:正挤清水15m³,加工程砂1m³,砂比8%~15%,泵压0~23MPa,排量450~ 250L/min,关井。

③试吸水量135L/min,对应泵压20MPa。

④探砂面:深度2957. 12m,套管沉砂柱16. 71m,完成D62mm喇叭口2382. 17m。挤灰:正挤入地层水泥浆2m3,泵压12~ 25 MPa,排量400~ 150L/min,实探灰面2361. 6m。

⑤19日,钻塞试压12MPa合格。

(2) G110 -7井施工简况。

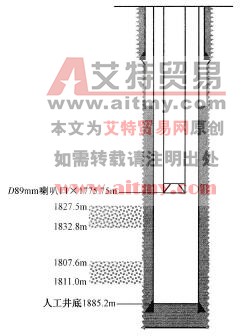

①2003年9月25日完成D89mm喇叭口1775. 75m,如图2-49所示。

图2-49 G110-7井施工管柱结构示意

②挤砂堵漏:用活性水15m³,加砂1. 6m³正挤入井,泵压0~ 22MPa,排量550~ 300L/min,砂比10%~15%,关井。

③探砂面1823. 77m,套管内沉砂柱为21. 22m。完成D62mm喇叭口深度1775. 75m。

④试2#层吸收量300L/min,16MPa。

⑤挤灰:用灰浆2. 7m³挤封Ng组2#层(1807.6~1811. 0m,3.4m/1层),泵压升至25 MPa。

⑥9月25~ 26日,钻塞试压:对2号层试压,压力12MPa,试压合格。

(3)施工效果分析。

在对强漏失井挤水泥施工前,先将粒径较大的石英砂颗粒堵塞物用高压泵车送入地层近井地带,在地层的大孔道、大孔穴处形成一道漏失屏障,待施工的爬坡压力上升至5~20MPa时,再将封口的水泥堵剂挤入炮眼附近,达到完全封死地层的目的。

挤砂堵漏技术的优点:

①施工方便,工艺易于实现。

②施工用料单一,料源广。

③压力上升快,封堵效果理想。

④挤砂时,砂子部分落入口袋,口袋砂柱在20m左右,一般不影响挤灰。

⑤挤砂、挤灰间隔时间短,挤砂后只需扩散压力探砂面,然后便可以进行挤灰施工。

⑥挤灰灰浆用量大幅度减少,一般井挤砂堵漏后,灰量能控制在5m³以内。

⑦挤封成功率高,至目前成功率100%。挤封成功率高的原因是目的层近井筒周围形成了坚实骨架,渗透率大大降低,灰浆凝固时不易变形收缩,避免了地层活跃水冲刷影响,有效抑制灰浆流动。

4.案例提示

(1)对低压高漏失地层,利用石英砂先封堵漏失地层,再结合其他堵漏技术是可行的。

(2)该方法降低了水泥用量,挤砂挤灰起压快,挤封成功率高、施工方便,用料价格低廉。

(3)本井提出的监督要点平淡、粗糙,不能说明关键工序及出现异常时监督人员应怎么办。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中挤封堵施工

- 下一篇:井下作业中洼38-17-10井封层