联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中挤封堵施工

作者: 时间:2019-10-08 10:00

1.基本情况

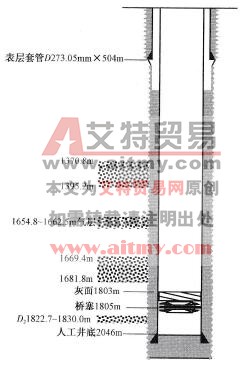

该井为一口预探试采井,试采射开井段中有高产气层,严重影响油井生产。由于该井生产条件限制,产出气不能回收,经过研究,采用挤封堵大修,封堵气层,恢复生产。井身结构如图2-44所示。

图2-44 井身结构图

2.监督要点

(1)该井要求封堵气层的上部及下部都含有主力生产层,而封堵气层与下部油层顶界间隔6. 9m。精确执行方案设计的挤封管柱以及严格把关井下封隔工具的密封性和耐压能力检验是修井成功与否的关键点。

(2)该井是新井,地层压力较高,射开油层里包括高压气层,作业过程中井控要求高,以防油井发生气侵,造成井控事故。

(3)挤封堵要有施工设计,编写设计前应有被封堵层的静压,设计的注水泥塞压井液液注压力要大于静压1~1. 5MPa。

(4)认真检查水泥质量,油井水泥的使用要符合标准。

(5)严禁使用促凝或缓凝作用的液体作为注水泥压井液。

(6)注水泥塞前井场要备有1.5倍于井筒容积的压井液。

(7)注水泥井在不溢不漏的情况下才能进行注水泥塞施工。

(8)电潜泵提升要小心操作,以防电缆卡子等配件脱落造成井筒落物。

3.过程监督

(1)作业平台迁移就位,施工前准备。

(2)配制洗井、压井液。

洗井液:清水+洗油剂,25m³。

压井液:淡水+氯化钠+CMC,35m³;相对密度:1. 05~1. 10;粘度:25~45mPa·s。

(3)洗井:打开地面和井下安全阀、排气阀,循环洗井,循环返出液无油为止。

(4)压井:用压井液循环压井,井口出液平稳,无溢流,观察2h无异常为止。

(5)拆卸井口(采油树),安装防喷器,试压合格后,进行下一道工序。

(6)起出井内原生产管柱。

(7)冲砂,管柱组合为D73mm油管+D73mm冲砂斜尖,冲至1670m。

(8)通井,管柱组合为D73mm油管+D118通径规,通至1670m。

(9)套管刮削,管柱组合为D73mm油管+GX - 140T刮管器,刮至1670m。在1340~1360m、1590~1610m、1660~1670m井段需反复刮削三次以上,并且循环洗井。

(10)试压,测射孔井段以上套管密封性,管柱组合为D73mm油管+Y211封隔器+D89mm喇叭口,封隔器位置1350m。验套结果管密封性良好。

(11)下电缆桥塞,桥塞位置1668m。

(12)试压、测地层吸水,管柱组合为D73mm油管+Y211封隔器+D89mm喇叭口。检测电缆桥塞的密封性及耐压,试压10MPa 30min压降小于0.5MPa,合格。

(13)桥塞以上倒灰1m。

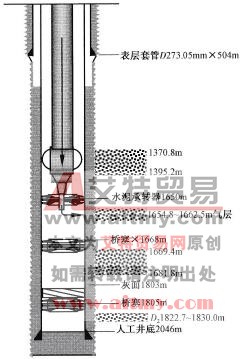

(14)下挤灰水泥承转器,如图2-45所示,水泥承转器位置1650m。

(15)试压检测承留器,试压10MPa,30min压降小于0.3MPa,合格。

(16)下挤水泥管柱,管柱组合为D73mm油管+水泥承转器的插入管,如图2-46所示。

(17)挤水泥,挤封井段1654.8~1662. 5m,如图2-47所示。挤封后候凝48h。

图2-45 水泥承转器

图2-46 承转器插管

图2-47 挤封施工管柱图

(18)探钻承转器后,钻水泥塞,钻至1667m进行试压,试压10MPa,30min压降小于0. 5MPa合格,继续钻至1670m,钻完电缆桥塞。

(19)冲砂、套管刮削,在1600~1670m井段需反复进行刮削,冲至1770m。并且循环压井液2周,出口液体清、无杂质。

(20)下电泵生产管柱,拆卸防喷器,安装井口(采油树、生产管汇)。

(21)试采72h,一切正常,关井交井。

4.案例提示

(1)修井工艺的成败在于每道工序的高质量完成,有效的作业监督是完成每一道工序的一个有效保障。

(2)对于重大措施工艺的实施,由于现场情况复杂多变,有效而专业的作业监督负责制可以更加有效地针对现场情况而采用最恰当的工艺措施,从而弥补了方案设计与现场实际情况的差距以及由于变更方案所造成的时间浪费。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中调层

- 下一篇:井下作业中挤砂堵漏技术在封层中的应用