联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中水平井调剖先导试验

作者: 时间:2019-10-08 10:00

1.基本情况

1)基础数据

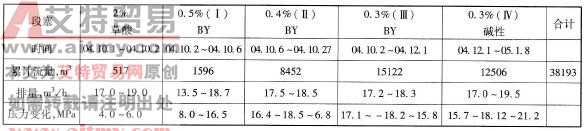

基础数据见表2-53。

表2-53 基础数据表

2)作业依据及目的

某区块于2003年底开始应用水平井及侧钻水平井技术进行开发调整,目前的日产油量达到629. 9t,占区块总产量的74.7%,水平井和侧钻水平井已成为该区块高水平开发的主导技术之一。随着水平井的推广,原有的调剖、堵水、举升、防砂等稳产工艺需进一步配套完善。通过近几年的研究试验,边水调剖已成为该区控制边水突进的有效方法,为进一步提高采出程度,减缓含水上升速度,有必要开展水平井调剖先导试验,该井为首批实验井。

试验分为两个阶段,第一阶段:起出生产管柱,先对132#小层进行调剖;第二阶段:卡封132#小层,补孔12#、131#小层,下泵生产一段时间待高含水后再进行调剖。

2.监督要点

(1)水平井调剖有三大难点。

①射孔井段长,调剖剂进入地层剖面控制难度较大。

②地层与调剖剂接触面积大,相应高渗透带多且其分布无法确定,封堵难度大。

③因调剖剂推进范围大,地层水的稀释作用更加明显。

针对这几方面难点,在施工中优化调剖剂浓度,增强封堵能力;加入预胶联颗粒调剖剂进行深部液流转向;应用分注管柱结合注聚分配器实现了分段挤注,增强调剖效果。

(2)配液时各种化工料必须严格按设计量加入,搅拌均匀。

(3)每天测定粘弹性变化,观察成胶情况。

(4)测定铁离子浓度与交联聚合物的粘度变化和成胶情况。

(5)对每批聚合物到货后必须进行质量检测,主要指标为分子量、水解度、固含量、表观粘度、溶解性。

(6)调剖剂注入压力控制在20MPa以内,施工参数应用自动监控系统进行采集。

(7)施工供水流量不小于30m³/h。

(8)测定调剖段塞前后、交联聚合物段塞前后90min井口压降,并绘制压降曲线。

(9)有预见性停电时,停注聚泵前2h停加交联剂,避免调剖剂在井筒内成胶。

(10)由于水平井调剖施工层段为水平段,其地层与调剖剂接触面积大,因此调剖剂推进范围大,注入过程中易发生窜聚的现象。当生产井聚合物检测浓度达到0. 03%时,可视为窜聚发生,通过提高体系浓度,缩短成胶时间进行治理。

3.过程监督

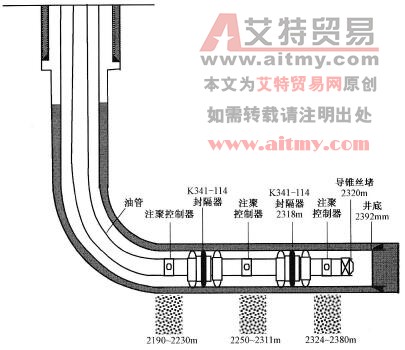

施工管柱如图2-55所示。

图2-55 调剖施工管柱示意图

(1)该井2004年9月下旬完成对132#小层的前期作业准备,于10月1日正式挤注调剖剂,连续施工100d,于2005年1月8日顺利完成第一阶段施工。累计注入调剖剂及稠化水、顶替水共42000m³,整个施工过程组织周密,设备运行良好,施工参数及流量符合设计要求,见表2-54。平均注入速度为18m³/h,起始注入压力(井口油压)7. 5MPa,最终压力21. 8MPa,最大爬坡压力14.3 MPa,主要是同心配注器的限流作用使压力偏高。

表2-54 调剖施工情况汇总表

(2)该井在第二阶段施工前需进行封层补孔作业,修井队在起出调剖管柱时发现井内管柱提捞不动,洗井、活动解卡无效;经分析原因为部分调剖剂在井筒内成胶,遂挤入了ZD - 01解堵剂进行浸泡解堵,解堵后活动解卡仍无效,经研究决定上大修作业。

(3)大修后,打捞出的封隔器及注聚控制器内均为调剖剂,且洗井返出部分调剖剂。经分析认为:

①由于分段注入管柱自身结构原因,使注入液体在一些死角位置存留,加之调剖施工周期长( 100d),致使在死角位置存留的调剖剂成胶,增大了管柱移动阻力。

②在靠近B靶点的K341 -114封隔器膨胀胶皮桶内有调剖剂成胶,造成该封隔器未能解封,虽然挤入了ZD -01解堵剂进行解堵,但解堵剂未到达或少量到达底部封隔器,不能使其内调剖剂破胶。

4.案例提示

(1)水平井井段长,控制范围大,调剖后对油藏的局部区域开发状况影响较直井明显。

(2)水平井分段注入工艺是成功的,聚合物配注器及封隔器的选用符合施工设计要求,达到较高水平。

(3)由于调剖施工层段为水平段,为使调剖剂各段塞在水平段均匀推进,防止高渗透带突进,在分段注人工艺方面应继续优化。

(4)对于水平井调剖施工,采用多层段分阶段实施中,在工艺上满足调剖剂注入要求的同时,应考虑对后期阶段作业施工的影响。

(5)进一步完善施工设备及流程,减少造成聚合物降解的不利因素。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中14-20油井堵水

- 下一篇:井下作业中调剖后井下管柱内处理