联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中14-20油井堵水

作者: 时间:2019-10-08 10:00

1.基本情况

(1)油井基本数据:完钻井深3360m,人工井底3246. 8m(灰面),原射孔井段3110.0~3147. 7m,36. 7m/1层,待射孔井段3059~3094m,34. 6m/3层,地层温度110℃(折算)。裂缝粗面岩油藏。

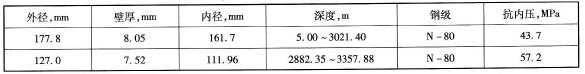

(2)油层套管程序见表2-52。

表2-52 油层套管程序表

(3)修井目的和要求:化学+超细水泥封堵3110.0~3147. 7m,地质解释该井底水上窜。堵水施工后,试压20MPa稳压30min合格,灰面位置不高于3102m。

(4)施工工艺。

①注入方式:油管注入。

②施工排量:0.5~1. 0m³/min(根据试挤测试情况确定)。

③设计堵水剂90m³,超细水泥20t。

2.监督要点

1)工序监督

(1)测试地层吸水指数。

(2)装井口,连接地面流程,地面管线试压45 MPa,不刺不漏。

(3)正挤预堵剂,严格按照施工设计进行了施工。

(4)正注水泥浆、正替顶替液、用清水试压。

(5)油管是否畅通、加深管柱探灰面。

2)严格执行设计要求

严格按设计、操作标准录取各项资料:堵水方式、堵水管柱结构及其深度、井身结构图、堵水层位、井段;堵剂名称和数量、添加剂名称、用量及其特性;施工参数等。

3)健康、安全、环保注意事项

(1)施工前进行施工安全技术交底。

(2)施工现场由专人负责统一指挥。

(3)施工最高泵压不得超过45MPa。

(4)按技术要求和安全操作规程完成各道工序。

(5)下井工具、管柱要认真检查和试压,不合格的下井工具、管柱不得下井使用。

(6)下管柱和工具时,所有螺纹要涂密封脂,扣要上紧上牢,严防漏失,并保证下井管柱和工具要清洁干净。

(7)施工现场高压区严禁非工作人员进入,若高压管线刺漏时,应先放压,再整改。

(8)施工中,若出现异常情况,现场施工员根据具体情况妥善及时处理,并防止出现安全事故。

(9)施工后所剩的残液和排出的液体,应排入指定地点,不得乱排乱放,防止污染事故发生。

3.过程监督

(1)拆井口,起出原井内管柱。

(2)管柱顺序自下而上为:斜尖+D73mm N80油管×1000m+D73mm N80外加厚油管( 2100m)管柱。管柱尾部深度为3100. 6m。

(3)测试油井吸水指数。用清水30m³正循环冲洗,出口进污染罐,关闭套管阀门,注入稳定7min后,测吸水指数。排量0.5m³/min,压力15MPa,注入量2m³。

(4)地面管线试压。装井口,连接地面流程,地面管线试压45MPa,不刺不漏。注意钢圈干净,螺钉齐全。

(5)正挤堵水剂。挤入到65m3的时候,泵车故障,压力0~ 15MPa,排量0.5→0. 75→0. 25m³/min。换泵车,停车28 min。重新正挤堵水剂,压力15~19MPa,排量0.25m³/min,挤入5m³,由于压力太高,堵水剂注入困难,挤入70m³堵水剂后,停泵。注意记录压力和排量,观察压力变化,判断井下情况。

(6)清水顶替。排量0.25 m³/min,压力27MPa,挤入13 m³。

(7)试挤。排量0.25 m³/min,压力24MPa,挤入1.5m³。

(8)正洗井。排量0.75 m³/min,压力5MPa,洗井液65m³。

(9)拆井口。下入D73mm N80外加厚油管3根28. 95m,现深度3129. 55m,原深度3100. 6m。装高压井口。

(10)正打超细水泥0.5m³相对密度1. 65;正循环顶清水9.3m³,压力3MPa,排量0.5m³/min。

(11)拆井口,上提管11根,装井口,打清水0.152m³。关井候凝48h,关井时管柱深度3023. 51m。

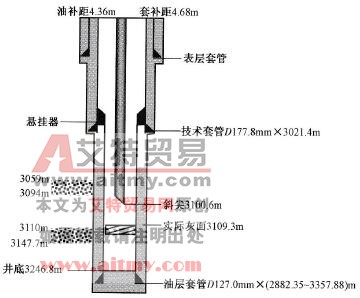

(12)试压探灰面。油管试压20MPa,30min;下管9.5根,实探灰面3109. 3m,如图2-53所示。现场验收合格。

图2-53 堵水施工井身结构示意图

(13)起管。油管畅通,起管正常。施工结束。

(14)技术分析。

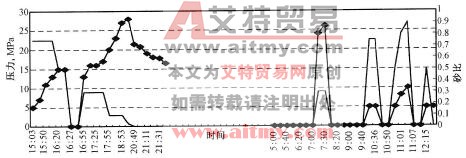

①对施工曲线分析。从施工曲线(图2-54)看,历时2天,仅仅注入了70m³的堵水剂,最后不得不采取打50m水泥塞的方法进行封口。根据曲线,起初注入的时候,泵压和排量正常,停泵后爬坡压力出现变化增高。为了保证施工的质量,加大泵注压力,最高达到28MPa,逐渐将井筒中的堵水剂一点一点地推进到地层中。

图2-54 施工曲线

②对设计的分析。化学堵剂的配方设计中存在弱点,橡胶粉加入量过大。

③施工工序分析。造成该井施工复杂困难的客观原因之一是在注入过程中的停泵。在停泵期间,化学堵剂已经交联。停泵时间过长,堵水剂交联时间过短,是问题所在。

堵水剂的性能在30min之内达到交联状态,堵剂粘度可以达到4200mPa·s。停车28min,堵水剂在井筒内已经交联,成为凝胶状态,使可泵性变差。

④堵水效果。从施工后到2004年12月,累产液4036. 3t,累产油732t,累产气47×104m³。

4.案例提示

(1)优质的施工设计是成功的基础,在堵水设计中,主要参数应有实验室数据支持;堵剂的交联条件应充分考虑到现场施工中可能出现的干扰因素,并有相应对策。

(2)施工用固井水泥车作为泵注设备不妥,因为固井水泥车排量大,不能长时间高压运行,若注入压力过高,中途必然停车,这对注堵剂施工来说是非常危险的。

(3)当聚合物堵水剂完全注入地层之后,采用注入清水试挤,泵注压力仍然很快达到27 MPa设备极限能力,这说明在射孔孔眼附近存在堵塞,在注入材料中存在固相物质——粉煤灰和橡胶粉。由于粉煤灰的粒径细小,大约为100μm,橡胶粉的粒径较大,大约为2mm,怀疑橡胶粉沉积在近井地带。另外,在关井测压力下降中可以发现,油藏并不是完全不吸收液体,橡胶粉之间有一定的空隙,只不过渗透性非常差。因此,橡胶粉比例大也是造成该井施工困难的另一个主要因素。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中洼38-17-10井封层

- 下一篇:井下作业中水平井调剖先导试验