联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中海上试采平台循环充填防砂

作者: 时间:2019-10-08 10:00

1.基本情况

1)基础数据

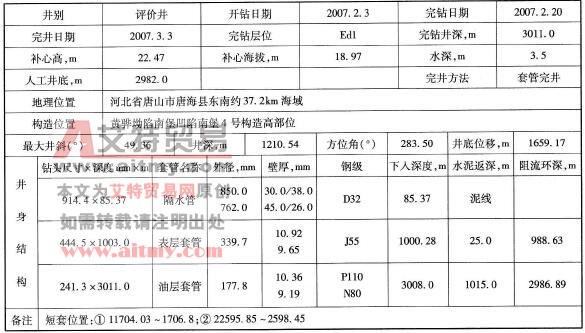

(1)钻井基础数据见表2-59。

表2-59 钻井基础数据表

(2)定向井:井段基础数据见表2-60。

表2-60 井段基础数据

(3)油层及射孔情况见表2-61。

表2-61 油层及射孔情况

2)设计依据及目的

依据:依据该井试油情况、油层解释成果表及投产通知(2007年7月28日)、测井经曲、解释成果表等。

目的:该井试油层位Nm,生产井段1885.0~1892. 8m,试油期间累计产油1325. 67m³,出砂4. 76m³,出砂严重。按要求防砂后生产,经研究决定先压裂,后循环充填防砂下泵投产。

3)防砂优化设计

(1)下PYC - 150B对17#层进行循环充填防砂施工且保护上部灰封层11#。

(2)根据本层出砂粒度中值和地层供液情况,优选挡砂精度为0.20~0.30mm和过流面积大绕丝防砂筛管,选择中密高强陶粒0. 45~0.9mm。

(3)为了便于后期打捞作业,防砂管柱设计时每10m加一个安全接头,并配套可溶扶正器。

2.监督要点

(1)海上平台防砂,成本高、风险大,严格认真监督每一道施工工序。

(2)井斜大,加砂有一定难度,防止造成砂堵卡钻。

(3)对每一道工序必须监督到位,达到设计要求。

(4)对设备、人员要做好协调工作,确保安全施工。

3.过程监督

(1)压井,起压裂管柱(压裂前已通井刮削)。

(2)实探砂面位置1890m,设计位置1908m,冲砂至1908m,达到设计要求。

(3)在拖船上配制清洁压裂液90m³,各项指标达到设计要求。

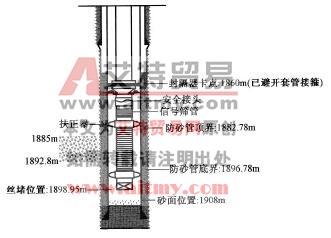

(4)按设计组配防砂管柱(自下而上):丝堵+D89mm×2m平式油管短节(可溶扶正器)+D89mm绕丝筛管7根+安全接头+0. 5m油管提升短节(可溶扶正器)+D89mm平式油管1根(可溶扶正器)+D89mm信号筛管1根2m+安全接头+D89mm平式油管1根(可溶扶正器)+安全接头+挤压充填工具+油管至井口,如图2-65所示。

图2-65 防砂管柱结构示意图

(5)坐封:压力5MPa→8MPa→10MPa→15MPa,打开充填通道压力20MPa,坐封正常,下探30kN管柱无滑动正常。

(6)填砂过程:

①防砂前开安全会和技术交底会,各单位人员坚守岗位、各司其职,无关人员远离高压管线。

②施工管线按设计走泵试压25MPa,管线不刺不漏达到设计要求。

③开套管循环液体:排量800L/min,压力3~5MPa,压力稳定在3MPa待填砂。

④填砂,控制排量、砂比、压力。

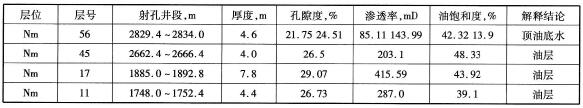

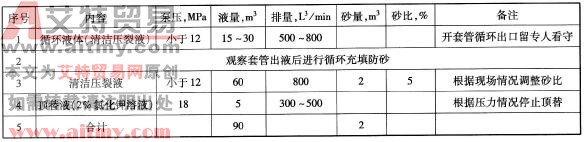

⑤填砂泵注程序,见表2-62。

表2-62 填砂泵注程序表

最终加砂量1. 5m³,设计加砂量1m³,准备砂量2m³。由于设计时没有考虑炮眼的砂量和近井地带的砂量,造成了二次加砂。顶替压力至18MPa,达到设计要求。

(7)顶替压力至18MPa,达到设计要求。反洗井60min,出口无陶粒。

(8)丢手:负荷悬重150kN,下压10~140kN,正转油管40圈倒扣丢手,上提负荷正常,起出防砂丢手管柱。防砂施工完毕。

4.案例提示

这是一次成功的循环充填防砂案例。

(1)地质方案数据齐全、准确,施工设计有实验依据,施工重点(如井斜大加砂防砂堵)有技术保证。

(2)方案交底详细,各方配合好。

(3)监督人员能把握要点,使现场施工监督到位。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中高压一次充填防砂

- 下一篇:井下作业中油田地层深部化学防砂