联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中高压一次充填防砂

作者: 时间:2019-10-08 10:00

1.基本情况

(1)该井于2000年6月投产,初期日产油13t。2003年9月因地层出砂严重无法生产而关井,当时日产液16. 2t,日产油12. 6t,含水为22%。

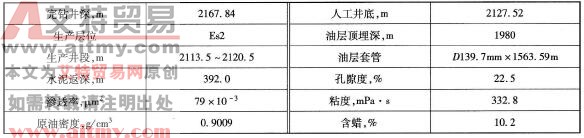

(2)基础数据见表2-58。

表2-58 基础数据表

(3)施工目的。为恢复生产,采取高压封隔一次充填技术对出砂层进行防砂。

(4)原理。封隔高压一次充填防砂技术是将砾石、石英砂,以大排量的携砂液带到油井管外产层的空洞处和滤砂管与套管环形空间。经沉淀、高压压实形成高效能的挡砂屏障。将丝堵、滤砂管、封隔高压一次充填工具、安全接头、扶正器和油管组成的封隔高压一次充填管柱下至预定位置,坐封封隔器。打开充填通道,地面泵组提供高压携砂液,经封隔高压一次充填管柱的充填通道进入油套环空直至油层。随着加砂量的逐渐增加,地层和井筒被充填结实,地面泵压升高,达到预定压力后,停止充填。从油套环空泵入洗井液,将油管内的砂子冲洗干净,完成防砂作业。

2.监督要点

根据施工设计要求,重点对施工技术参数及工艺、工序进行监督。

(1)充填石英砂平均直径。

根据索西埃防砂理论计算公式:D石英砂=(5~6)d地中。

经筛析该井出砂层位的地层砂的粒径中值d地中= 0.12mm。因此,平均直径为D石英砂为0.6~0. 8mm。

(2)防砂管采用割缝筛管。

根据该井出砂特点,确定在D73mm油管上进行激光割缝做防砂管:割缝管缝宽0.3 mm,缝长85~ 100mm;周向布缝n=30~36条;每10°或12°一条;抗拉强度不小于550kN。

(3)砾石充填厚度达24~ 26mm。

(4)施工限压25 MPa。

(5)施工排量1.23~1.5m³/min。

(6)设计石英砂量15t,砂比5%~20%。

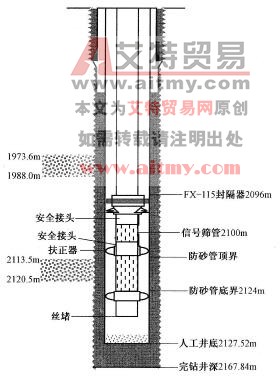

(7)防砂管柱,如图2-63所示。

图2-63 防砂管柱结构示意图

3.过程监督

(1)施工前向施工队交代施工内容、施工质量要求和注意事项。

(2)经核查施工队伍的资质符合施工要求。修井设计、两书一表及QHSE应急预案齐全并已经相关部门审核审批。

(3)通井、冲砂:下D116mm通井规通井至2004. 33m;下D24mm笔尖冲砂由2101. 86m冲至人工井底,下D116mm通井规通至人工井底。

(4)油井防砂施工。

①封隔器坐封。

防砂管柱下到设计井深后,安装好井口,向油管内投入钢球,打压5~6MPa,活塞下行,将胶筒胀开,继续打压10~15MPa,卡瓦卡死,封隔器坐封。

②充填石英砂。

继续升压15~ 20MPa,打开充填封隔器充填孔道,充填孔与油套环空串通,油管压力降为0,完成填砂准备工作。

打前置液20m3,填D0.6~0. 8mm石英砂14t,砂比5%~7%,压力由0MPa上升到22MPa,稳在20MPa左右。石英砂填满后,压力上升到23MPa,开始反洗井,洗出多余的石英砂。

③倒扣。

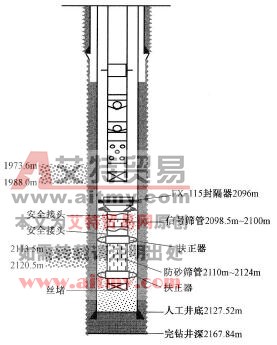

待压力扩散后,正转油管30圈左右,倒出丢手头及中心管以上管柱,下D44mm泵完井投产,如图2-64所示。

图2-64 完井管柱结构示意图

(5)该井恢复生产后,日产液12t,日产油8t,含砂量控制在0.02%左右,效果明显。

4.案例提示

(1)施工中封隔器坐封、打开充填孔道、填砂、充填工具丢手、洗井等步骤一次完成,缩短了作业周期。而且充填的砂体稳定、连续、充实,防砂半径大,保证了防砂效果。

(2)高压充填对油层产生一定的疏通作用,由于采用低砂比(5%~20%),高排量(1.2~1.5m³/min),保证了所填石英砂层均匀、密实,同时砂体在井筒周围形成一定半径的高渗透带,提高了油层渗透率。

(3)严格执行施工设计,监督人员施工前进行了方案交底,并抓好填砂、下管等关键工序的施工。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)