联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中电泵下井过程中掉井

作者: 时间:2019-10-08 10:00

1.油井基本情况

1)基本数据

该井油层套管D139. 7mm×2922. 26m;生产井段:2542.6~2829. 1m;人工井底:2899. 97m。目前采用抽油机生产,产液量达到20t/d,油量13 t/d,含水35%。

2)施工目的

该井前期酸化后,动液面1740m,为提液增产,准备下入排量为50t/d潜油电泵,考虑该井抽油机生产时,套压较高,故将电泵机组下至2400m,防止气体影响。

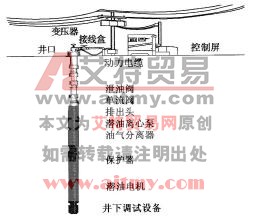

电泵井井下、地面情况概况如图1-18所示。

2.事故原因分析

1)事故的发生

该井2002年4月9日晚23:00,在下入完井油管至1310m时,井口传来的一声巨响,一个硕大黑影从距井口20m处飞起砸在作业井架上,井架前后摇晃数次才慢慢稳定住。现场人员惊愕过后,才发现那个硕大的黑影竟然是电缆滚筒(如图1-19所示),而巨响则是电泵机组和1300m的油管掉井发出的。

图1-18 电泵井井下、地面情况概况

图1-19 变形的电缆滚筒

2)事故原因分析

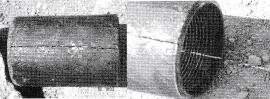

经查证,发现下入的第142根油管接箍开裂如图1-20所示,最终导致了这次事故的发生。

图1-20 裂开的油管接箍

油管接箍开裂的原因,与日常的油管使用管理关系甚大。

(1)平时下井油管用液压钳上扣扭矩过大。

(2)起管卸扣时,由于油管螺纹太紧卸不动,则用大锤频繁猛击。

(3)油管在含硫井况服役,有氢脆现象。

(4)下井前,对油管逐根检查不到位。

3.处理措施

(1)软捞井下油管鱼顶上部的全部电缆,并打捞干净。

(2)捞取井下油管及电泵落物。

(3)逐根详细检查下井的油管完好状况,不合格的要及时更换。

(4)化验确定油井含硫情况,确定后,全井更换抗硫油管及设备。

4.案例提示

(1)管柱下井前,必须做到对电泵组系统、油管(本体、接箍、螺纹)、电缆(本体、接头、卡子)、井口进行详细检查,确认全部合格。

(2)上扣时,螺纹要涂油润滑,执行规定扭矩标准,严禁超大扭矩上扣;同时油管卸扣严禁大锤猛击。

(3)若井内有硫化氢,则全井应使用抗硫管材。

(4)以上内容均应在监督方中案体现,并在施工中落实。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中螺杆泵施工油管脱扣

- 下一篇:井下电泵作业