联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中压裂砂堵卡管柱事故

作者: 时间:2019-10-08 09:59

1.基本情况

1)基础数据

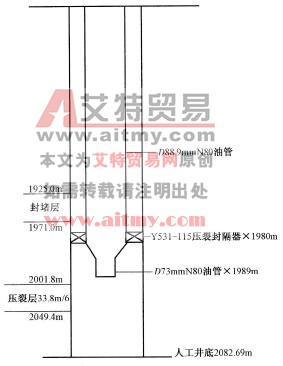

油层套管:D139. 7mm×2099. 36m×壁厚7.72mm;水泥返高:1365m;固井质量:合格;人工井底:2082. 69m;射孔井段:1925~ 2049. 4m;层厚/层数:73 m/13层。

2)作业目的

该井于2003年5月22日,为了改造油层,提高油井产量,压裂层位N4、N5( 2001.8~2049. 4m,共33 m/6层)。

压裂管柱如图2-13所示。

图2-13 压裂管柱示意图

2.事故原因分析

1)事故经过

(1)前置液阶段。

14: 49~15: 04,注前置液,压力变化26~27MPa,排量4.7m³/min,液量70m³。

(2)加砂阶段。

15: 04~15:28,加砂,兰州石英砂25m³(粒径0. 5m~0.8mm),陶粒6m³ (粒径0. 45m~0.9mm),携砂液为羟丙基胍胶95m³,压力变化为27~25~27MPa,排量为4.7m³/min,平均砂比32.6%,最大砂比40%。

(3)顶替阶段

15: 28~15: 30,顶替,设计顶替9m³,排量为4.7m³/min,压力变化为27~38~65MPa,由于压力上升,顶替液剩1.8m³,没有完成顶替施工。

(4)起管柱。

2h后放喷,油套均无压力,提压裂管柱负荷达到800kN,经反复活动解卡无效,正、反洗井循环不通。由此判断砂埋压裂管柱。倒扣打捞,共用了二十多天,才将井内管柱全部起出。正冲砂至人工井底,出砂约1.1m³。

2)事故原因分析

(1)泵入前置液量较少,没有形成足够深和较宽的裂缝,同时砂比提高较快,造成层内过早砂堵,已不能将设计砂量打入地层。

(2)地层砂堵后,后续携砂液所携砂子仍在油管内,在油管内造成堵塞,使得封隔器憋压不能释放,有可能仍处于锚定状态,故提不动管柱。

(3)发现砂堵,应立即停止压裂,进行反洗井。但施工中没有这样做,延误管柱解卡时机。

(4)砂堵当时,起管柱解封很不妥,因为封隔器下处于高压状态,即便此时能解封管柱,封隔器下的携砂液将上窜,砂埋封隔器。

(5)发现有砂堵迹象,应立即停泵处理,不能强行再继续顶替。

(6)封隔器下部管柱较长,容易造成砂埋管柱。

3.处理措施

(1)根据压力判断,若有砂堵迹象,即刻停止压裂,抓紧进行反洗井,以保证管柱不砂卡、砂埋。

(2)若洗井不通,应在压裂管柱内下入小直径油管,进行管内冲砂,解除砂堵油管内憋压,释放封隔器锚牙装置。

(3)活动管柱解卡。

4.案例提示

(1)压裂施工设计应慎重周密,参数确定应准确可操作,本次作业中,石英砂、陶粒及羟丙基胍胶的组分,最大砂比达40%,风险度很高,如果胍胶性能变差或不稳定,砂堵随时可以发生。

(2)加强在现场的监督。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中13-20井初期压裂失败

- 下一篇:井下作业中压裂砂堵后防卡措施