联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中压裂砂堵后防卡措施

作者: 时间:2019-10-08 09:59

1.基本情况

1)基础数据

油层套管D139. 7mm×3446. 88m,水泥返高2021m³,人工井底2974. 91m,油层数据见表2-15。

表2-15 油层数据表

2)作业目的

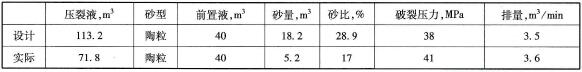

要求对该井进行压裂,压裂井段见表2-15,设计压裂泵主程序见表2-16。

表2-16 加砂压裂泵注程序表

注:平衡压力根据现场施工情况进行调整。

2.监督要点

(1)检查施工方是否具备施工资质及施工条件,所需工具型号及耐压参数、施工突发情况预案准备情况以及HSE防范设备是否齐全好用。

(2)监督压裂管柱及工具下井质量。

(3)要有乙方提供的支撑剂单项性能检测报告、压裂液及有关添加剂性能检测报告、支撑剂导流能力评价实验数据、现场水样检测报告。

(4)在施工中要密切关注压裂施工数据,主要包括施工时间、前置液量、携砂液量、顶替液量、施工排量、砂量、砂比、施工压力、破裂压力、停泵压力等。

(5)施工中要监督施工曲线记录是否完全。

(6)检测整个压裂过程,发现有砂堵迹象,及时采取措施,避免管柱砂卡事故。

3.过程监督

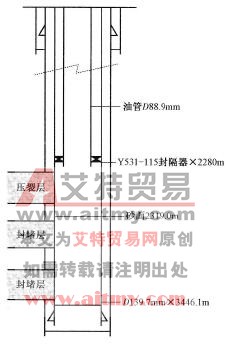

开始压裂。具体参数见表2-17,压裂管柱结构如图2-14所示。

表2-17 现场施工数据表

施工初期曲线正常,破裂压力41MPa,排量3.6m³/min,打完前置液40m³后,延伸压力26~30MPa,于11mim开始加砂,初始砂比13%,压力28MPa,后逐渐提升砂比至19%,加砂至20min时,发现压力缓升,检查各设备无异常,至21min压力开始陡升至50MPa,立即停泵。

压裂曲线如下图2-15所示。

26min时重新启泵,单车排量0.4m³/min,压力瞬时升到30MPa,经各单位讨论认为油管已被砂堵死。

决定直接反洗,反洗时压力20MPa,反洗阀打开,压力升到24MPa时,油管开始返液,返出压裂液约6m³,压裂砂0.5m³。在后期洗井过程中又连续2次出现油管砂堵现象,决定直接作业起管,起管时负荷250kN,正常解封。

压裂砂堵的原因主要是砂比增加过快,没有按照设计要求的加砂程序进行操作,导致地层过早砂堵。

图2-14 压裂管柱结构

图2-15 压裂曲线

4.案例提示

(1)加强储层认识,对薄层的井,为了避免压裂事故,事先完善油层打开程度,优化方案设计。

(2)在压裂过程中,坚持旁站监督形式。对于该种压裂管柱要时刻关注套管溢流情况并迅速做出判断,及时组织处理,防止事故恶化。

(3)在施工遇到复杂问题时,必须科学分析和总结事故发生的真正原因才能有针对性采取措施,从而进一步采取防治措施。

(4)现场监督在抓施工质量的同时必须掌握相关化学药剂知识,提高综合分析判断能力。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中压裂砂堵卡管柱事故

- 下一篇:井下作业中压裂后卡管柱