联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中压裂后卡管柱

作者: 时间:2019-10-08 09:59

1.基本情况

1)基本数据

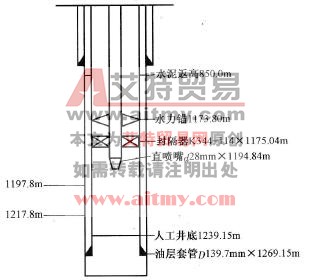

油层套管D139. 7mm×1269. 15m,管外水泥返深850m,固井质量合格。人工井底1239. 15m,生产井段1197.8~1217. 8m。

修前日产液5.5t,日产油1. 2t,分析认为,油层堵塞严重,影响产能的发挥。

2)作业目的

根据地质要求,对该井进行重复压裂,以改变地层渗透能力,提高单井产量。

2.事故原因分析

1)事故经过

下压裂管柱:压裂管柱结构(自下而上)为:28mm直喷嘴+D73mm外加厚油管+K344 -114封隔器+D139. 7mm套管水力锚+D73mm外加厚油管至井口。如图2-16所示。

图2-16 压裂管柱结构

压裂施工:按设计要求,在压裂前挤酸处理,挤酸12m³。后压裂,累计加砂30m³,入井总液量90.4m³,压裂施工完毕。

关井扩散压力30min,后控制放喷90min,返出液量约36m³,反洗井时洗不通(返洗井压力为11MPa)。

拆井口,上提管柱卡钻,活动解卡2h无效,后采用正、反憋压无效果,上提管柱提不动,活动解卡(负荷400kN)未成功。

为了及时返排压裂液,确保压裂效果,决定先进行抽汲排液,抽汲4个班次后,在950m处抽子卡死,分析认为地层吐砂严重所致;活动解卡,负荷150kN活动无效果,负荷200kN活动过程中抽汲绳拔断,提出抽汲绳约350m。

2)事故原因分析

该井压裂完毕,由于措施失误,本来比较简单的问题,反而搞得越发复杂了,最终使得井下事故加事故,很难处理。

(1)压裂结束前,套管必须有平衡压力,且在整个关井扩散压力过程中,保持油套压力平衡。本次作业卡钻的主要原因是:封隔器解封后,下部的含砂液沿套管上返,砂埋封隔器及管柱。

(2)应首先采用反洗井排液方式。排液即先洗井,不可滞后。倘若地层压力低,压裂液排不出,可采用低密度洗井液。

(3)在排出液含砂较多的情况下,采用抽汲的方式排液,极易卡死抽子,使事故复杂化。抽子遇卡,不可强拔,采用油管正憋压的方式为妥,否则,越是强提卡得越死。

(4)压裂排液,必须用油嘴控制,大排量放喷是压裂砂返排的重要原因。

3.处理措施

(1)油管倒扣。

(2)在套管内打捞抽汲绳。

井下情况:井内余抽汲绳约30m+抽汲绳帽+加重杆+水力抽子。鱼顶位置1117. 42m。D73mm油管(外加厚)x6根+水力锚+K344 - 114封隔器+D73mm油管(外加厚)×2根+直嘴,油管顶部位置( 1118. 78)m,上面有钢丝绳。

4.案例提示

(1)该井压裂管柱设计时,由于喷嘴位置离人工井底较近,加之压裂后放喷时间较长,致使油层大量吐砂,因此在管柱位置设计时,应尽可能考虑喷嘴位置离人工井底远些,在压后放喷时,应尽可能缩短放喷时间和控制好放喷排量,最大限度减小地层压后吐砂。

(2)抽子遇卡,活动解卡抽汲绳拔断,是造成该井事故复杂化的客观原因,抽汲过深及抽汲强度过大,是事故复杂化的人为原因。砂卡井的抽汲排液应加强抽汲过程控制及抽汲方案优化。

(3)应该加强监督的作用,有些监督方案,监督人员应在主要施工工序进行时在现场共同处理事故。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中压裂砂堵后防卡措施

- 下一篇:井下作业中压裂砂堵事故处理