联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中沈268井大型压裂

作者: 时间:2019-10-08 10:00

1.压裂措施的提出

沈268井是一口预探井。本次用压裂试油的结果对该井作最后勘探评价。

该井在S4段油藏的3216.1~3256. 8m井段进行常规试油,试油结果不理想,平均液面2897. 5m,平均日产量1.35t。

2.油井基本数据

该井为复合套管完井:D177. 8mm×3611. 69m,水泥返高2911m,D127. 0mm×(3465. 48~3946. 79) m;水泥返高:3560m;射孔井段:3216.1~3256. 8m,40. 7m/³层,89枪射孔,16孔/m,总孔数621;储层物性:有效孔隙度10. 9%,渗透率1.7×10-3μm²,粘土含量43.6%,小层物性相差不大,岩性为砂砾岩;原油物性:地面密度0. 86g/cm³,含蜡量41. 06%,凝固点50℃,高凝油;目的层压力系数:0. 95;地温:112. 75℃。

3.压裂优化设计

在压裂设计前,处理该井的钻井、测井、录井、试油等数据、曲线,获取压裂模型参数。并且通过岩心矿物组成分析实验,对泥质含量进行再评价,结果表明泥质含量为10.8%,仅为测井解释数据的1/4。

按照压裂中对油气层保护的要求,优化压裂液配方,包括pH值调节剂优化复配、破乳剂、防膨剂的筛选以及针对绿泥石含量高筛选络合剂、高温破胶剂,并进行室内压裂液、岩心配伍性实验。速敏实验渗透率损害率为3. 95%,水敏指数为4. 86%,盐敏性曲线非常平缓,总体的压裂液滤液对岩心平均伤害率为4. 9%,优化后的压裂液达到了与地层极好的配伍性,最终作出方案。

1)压裂施工参数

中、高温压裂液700m³,高密陶粒( 20~40目)144t,排量2~7m³/min,砂比23.3%,破裂压力71. 2MPa,破裂泵压85. 3MPa。

2)压裂工具准备

KL105 - 65千型压裂井口和Y511 - 148压裂封隔器。

3)压裂设备

哈里伯顿双千型压裂车组。

4)压裂管柱设计

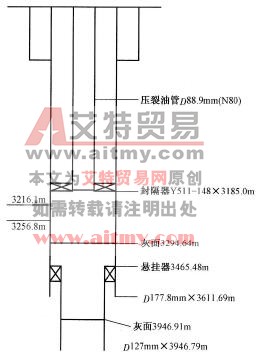

压裂施工管柱结构如图2-30所示。管柱设计为:封隔器Y511-148×3185.0m(N80)+油管88.9mm。

图2-30 压裂管柱结构图

测试压裂泵注和主压裂泵注程序见表2-29和表2-30。

表2-29 测试压裂泵注程序表

表2-30 主压裂泵注程序表

4.压裂施工监督内容及要点

(1)压裂管柱、压裂井口及压裂设备的监督。

①井下管柱必须清洁、试压合格、数据准确,封隔器地面试验合格、有合格证。

②井口设备、套管升高短节要严格检查,强度达到压裂要求,试压合格,按设计要求地锚固定。

③压裂车组要进行施工前的压裂泵注测试,运转正常,满足设计要求。

④地面施工管线按要求试压合格、地锚固定。

⑤高压作业过程中,高压区严禁站人,以保障人员安全。

(2)入井材料、入井液的监督。

①支撑剂:支撑剂规格、数量是否满足设计要求,支撑剂在装运前要提交支撑剂检测合格报告、合格证,圆球度及清洁程度进行目视抽检。

②压裂液:对压裂液的配制和发液按照设计要求实行全程监督,施工前和施工中还要对压裂液pH值、交联状况及液量等进行检查。

③入井液用水必须满足设计要求,严禁造成地层伤害。压裂车组及人员必须在施工前再次强调施工配合,突发情况的应对预案以及HSE防范设备是否齐全好用。

(3)压力、排量、砂比是否按设计执行是压裂监督施工质量的主要内容。因此对压力的各种变化形式如缓升、缓降、急升、急降、波动等能做到正确判断客观原因,根据需要现场修改施工参数;杜绝危险操作或无效压裂。

(4)施工剩料、残液应妥善处理,严禁乱排、乱倒,污染环境。

5.测试压裂过程监督

阶梯排量测试:现场采集压力一排量的关系曲线,经模拟计算,排量为4.5m³/min时地层的低应力区启裂,延伸压力梯度为0.0181MPa/m;近井筒摩阻1.2MPa。

关井测试:通过双对数曲线、G函数曲线计算出地层闭合压力为57. 62MPa。

结论:使用矫正后的参数模拟主压裂,模拟净压力值偏低,施工会在大井段内形成多裂缝,后段加砂困难。

对策:现场立即制定了增加井底净压力的措施,即在设备允许的范围内,提高施工排量到7m³/min时。经模拟计算,排量为7m³/min时地面施工泵压会达到77. 95MPa,设计中要求的试压90MPa的安全施工压力可以满足。

6.主压裂过程监督

1)泵注前置液

现场施工打前置液阶段压力为79±0. 5MPa,反映出压裂层井段长,没有遮挡性的隔层存在。在加砂前曲线没有反映异常的液体滤失和弯曲摩阻。监督意见:前置液造缝前期阶段正常。

施工第18. 5min时,报告压裂井口大四通存在轻微的渗液,尽管KL105 - 65压裂井口大四通仅承受30MPa平衡压,大部分压裂施工都可以在该情况下正常施工。但若封隔器意外失效、油管意外破裂,在接近80MPa的地面泵压下,井口部分便可能失去控制。现场必须立即停泵。

但停泵必须做到有顺序按步骤执行。因为在排量为7m³/min,泵压为79MPa,平衡压为30MPa的情况下,瞬间停泵会出现井底压力激动,平衡压力放压不及时,可能造成封隔器解封,反而出现危险状况。

大四通有漏液的现象,有以下两种可能。

(1)作业队未按要求清理钢圈槽或钢圈有破损。

(2)法兰螺栓未上紧。

首先要求作业队立即重新上紧螺栓,若尝试继续施工后仍然渗液,必须重新坐井口和四通。上紧螺栓后,继续压裂施工未再出现渗液现象,分析渗液问题就是法兰螺栓未上紧造成的。

监督意见:井口大四通因法兰螺栓未上紧,造成压裂施工意外中断;整改耗时6min,不影响压裂施工的继续进行。

2)加砂

陶粒进入地层后,压力在76.4~77.4MPa之间波动,是携砂液中陶粒固体颗粒的存在,增加了近井筒和地层摩阻,影响范围在1MPa以内。监督意见:属于压力正常波动范围,要求施工队伍严格执行现场优化后的压裂设计。

第66min,混砂车外输低压软管线爆裂,立即有序停止施工。现场判断,该软管线内壁有瑕疵,有足够的强度经受小排量携砂液的冲刷,但该井大排量施工,混砂车的排量较大、排出压力也较高,超过了该软管线的强度,引起爆裂。由于是低压管线且向上爆裂,仅仅是砂浆喷出后散落在了混砂车上的施工员身上。更换软管线后,立即进行了压裂软硬管线的排查工作,确认都能满足强度后,继续压裂施工。

由于施工中断了近20min,要求压裂队补泵35m3压裂液才继续加砂,施工压力80. 6MPa,高于整改前的压力。随着现场排量、交联剂协调稳定,施工压力基本恢复平稳,压力在76.5~81. 5MPa间波动,虽然波动幅度较大,分析是多裂缝干扰、支撑剂摩阻影响的作用,不是前端砂堵迹象。

监督意见:低压软管线爆裂是该软管线受高排量砂浆冲刷、输出排量过高所致。施工中断了17 min,滤失量不会导致后续压裂失败,但需要补充压裂液。

第106min,一压裂泵因长时间施工出现故障,压力降到74MPa。

分析压裂施工接近尾声,压力平稳,没有前端砂堵迹象,决定降排量施工,其他设计参数不做改动。

结论:虽然压裂过程有两次中断,但压力曲线没有显示砂堵迹象,在有的压裂设备出现长时间高负荷抛锚的情况下,临近尾声可以降排量施工,不会影响压裂裂缝的几何形态和铺置浓度、方式。

3)顶替

第113 min顶替,压力74MPa,分两次降排量停泵。

7.监督提示

(1)大排量、大规模、高砂比或施工时间较长的压裂施工前,要求压裂队伍能够认真检查压裂泵车、压裂管汇,往往这类压裂施工对压裂泵车工况要求较高、对压裂管汇的磨损较大,尤其管汇弯头要使用新的,对软硬管线内壁有较大磨损的,在这类压裂施工中要坚决替换掉。

(2)作业队在装大四通和压裂井口时,确认钢圈槽、钢圈清洁完好,一定要按规范对角紧固法兰螺栓,必要时投油管堵塞器对井口大法兰及以上部分试压,否则小处的疏忽轻则会造成压裂施工意外中止,重则会出现严重人身、工程事故。

(3)现场遇到问题首先要确保安全施工,再者解决问题要果断,时间拖得越长,对后面的施工越不利。

(4)本井为预探井,初期常规试油未达到预期,进而提出压裂试油,这就为压裂设计增加了两个要素:一是测井解释数据的符合率,二是试验岩心的代表性。

(5)全部设计方案须在甲乙方间、施工队伍与辅助施工队伍间详细交底。监督人员的监督方案应传达相同范围。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中QD24井砂堵

- 下一篇:井下作业中F13-44井堵水返工