联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中泉42-2井稠油生产对策

作者: 时间:2019-10-08 10:00

1.基本情况

1)概述

泉42 -2井是柳泉油田的一口油井,2001年6月20日下泵,当月投产。试油抽汲期间,由于油稠,抽子无法顺利起下。该井的原油凝固点和含蜡量较高,采用普通的冷抽方式无法正常开井,采用加热电缆维护生产,保持了每日10t油量的较好生产势头,连续生产周期近两年。后来不出油,需检泵并查找不出油原因,2003年3月检泵。

2)基本生产数据

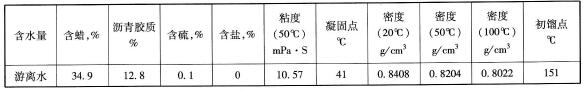

(1)原油物性见表1-12。

表1-12 原油物性数据表

(2)生产数据。

平均日产液7t、日产油7t、含水0t。工作制度:管式泵D44mm×852. 49m。冲程/冲次:5 m/4次。

2.历次作业情况

1)软探遇阻后直接完井

(1)简单经过。2003年3月19日至25日实施检泵作业,起出原管柱后,下D36mm×1. 20m加重杆软探砂面,因油稠,当加重杆下至80m时遇阻,决定直接用原泵挂深度完井。

(2)生产结果。作业开井5.5h后不出液,分析认为阀门和泵筒内有蜡。下午作业队用热油洗井后抽憋,压力憋不起来,初步判断为泵阀门坐不严,泵阀球被稠油裹死,无法正常工作,决定碰泵、热洗。28日再次用热油热洗后碰泵,抽憋3MPa,稳压10min无压降,29日和30日重调防冲距,开井5. 5h不出液,31日观察一天不出液决定返工上修。

2)采用套管刮削清蜡作业

(1)简单经过。2003年4月1日返工发现泵筒内固定阀门被硬蜡块堵死。由于上次软探遇阻,本次决定进行套管刮削,刮蜡器下至900m处时有卡阻现象,说明该井套管结蜡严重,刮削至油层顶界50m(1194. 79m),用轻质油30m³反循环热洗,返出物有柱状硬蜡,不易溶化,继续刮削至1383. 48m热洗,返出物没有明显蜡块后结束。原泵挂完井。

(2)生产结果。开井后出液恢复正常。

3)不动管柱作业

该井在2004年1月20日由于加热电缆烧断导致停井,1月31日上修,用3%氯化铵溶液反循环压井后捞出电缆直接完井,2月3日开井后产量为零,怀疑是蜡的原因。借助经验,2月5日用轻质油进行热洗并焖井24h,开井后出13t液,又没有产量,要求再洗井,2月10日热洗,出25. 5t后又没有液量,2月14日第三次热洗,洗后陆续出液,但液量较低,安排返工。

3.监督要点

(1)分析不出液的原因。

(2)采取措施,恢复油井生产。

4.过程监督

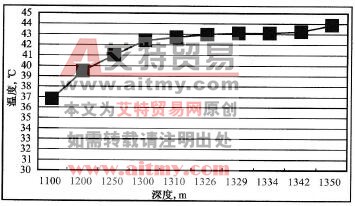

选择用该站原油进行循环压井,起出油管发现进油口以上到泵之间的4根油管内壁有硬蜡,厚度为10~15mm,其他没有异常。鉴于前几次检泵及热洗结果,本次重点了解井温情况,井温曲线如图1-2所示。

图1-2 井温曲线图

1)分析及对策

(1)原油物性差是导致该井作业返工和频繁洗井、加药的主要原因。从表1-12的原油分析报告可以知道,泉42 -2井原油物性以含蜡量高、凝固点高为主要特征。温度低于凝固点,原油要开始凝固,流动性变差,摩擦阻力增大,所以采用加热电缆加热以提高泵上油流通道的温度的方式解决了泵上油管内低温的问题,但泵至管柱进油口通路部分乃至生产井段以上未能解决,必须配合热洗和加药。

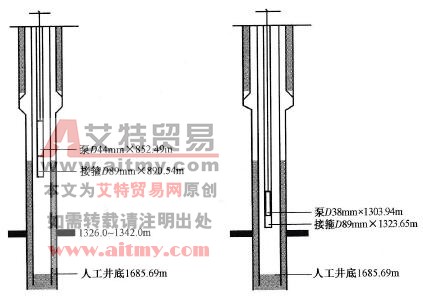

(2)应根据井温等具体情况确定井下管柱结构。从井温曲线可知道:井深1250m以内的温度都低于该井原油的凝固点,而从原管柱数据可以看出(见图1-3左),原油在进入泵之前几乎就开始凝固,没有到达加热电缆加热范围的原油则很容易在进油口和泵阀门罩以及尾管处发生堵塞。如果是胶质沥青质、高含蜡原油,再夹杂一些杂质,则可以沉积并产生很硬的蜡块,造成进油口堵塞,阀门坐不严或打不开,几次不成功洗井和检泵作业均表现出这方面的原因。

(3)若仅仅采用套管刮削清蜡作业,只能解决暂时生产问题,存在检泵周期短的弊端。

图1-3 管柱结构

2)采取措施

鉴于上述原因,根据井温曲线、原油物性数据,优化管柱结构,加深抽油泵(1250m以下),如图1-3右所示,检泵周期得到延长。

为保持较好的沉没度,寻求最大的井下供求关系,放套管气以降低套压的做法也是不可取的,这将加剧套管结蜡。对于热洗和加药也将产生负面影响。所以每次检泵必须进行套管刮蜡。

5.案例提示

原油物性差是本井的主要问题,因此要求做好以下几方面工作。

(1)根据地质工程及施工方案,应保证人井介质的温度在原油凝固点之上,认真检查起出管柱并发现问题,对井筒冲刮应仔细彻底,对下入的生产管柱符合质量要求。

(2)根据实际的井温梯度和原油凝固点,选择合理的泵挂深度,是解决该井问题的关键。

(3)总结该井几次检泵规律,每次检泵中要进行套管刮削、热洗工序是必要和不可缺少的。

(4)控制套压。一方面减小套管结蜡,一方面较高的套压有利于提高泵的沉没压力。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中徐深18井开工检查

- 下一篇:井下作业中任459井重复作业