联系我们

手机:18564280928

邮箱:admin@baidu.com

地址:山东济宁鱼台县北环路西首

井下作业中自喷井油套解堵作业

作者: 时间:2019-10-30 11:10

1.基本情况

1)试油概况

该井于1995年1月采用油管传输负压射孔,对3576.2~3589. 0m层段进行试油,因蜡堵及冬季管线冻结困扰,历时2个月,方取得试油初步结论。主要数据:非正常开井12天,套管装4mm油嘴,日产油38t,累计产油294t,油管装6mm油嘴采油,25h采出原油44t,油套管合计采油338t;原始油气比907,井口套压最高22MPa,油压19MPa;结蜡严重。

2)基本数据

油层套管:D139. 7mm×3728. 68m;壁厚:9. 17mm;水泥返深:2455. 0m;完井方式:射孔;人工井底:3618. 89m;井下管柱结构:D73mm×3202. 59m。

3)作业目的

解除油套堵塞,实现油井正常生产。

2.监督要点

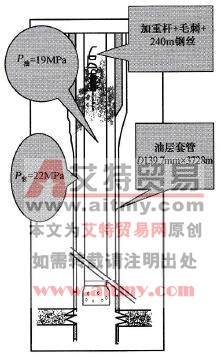

井下情况如图1-43所示。

图1-43 井下情况

(1)油套环空堵塞,堵塞段位置及长度不详,堵塞程度不清。

(2)油管内堵塞,堵塞段位置及长度数据不清,且有落物(加重杆+毛刺+240m钢丝)难以打捞。

(3)压力高,油气比高,且循环不通无法压井,因任何一项施工步骤均需在严防井喷的条件下进行,所以该井施工难度极大。

(4)油井结蜡严重,需对套管进行攻蜡。攻蜡措施的实施要严密合理,步步为营,防止再堵塞,造成施工升级。

(5)该井是高产油气井,施工全过程油气层保护至关重要。

(6)检测热洗出口温度,控制热洗温度逐渐升高过程。

(7)套管刮蜡热洗,全过程监控盐水、油交替时井喷迹象。

3.过程监督

(1)放压:油压17MPa,放压3min降至0;套压22MPa,放压11min降至0。

(2)灌注:向环空内灌入相对密度1.23的盐水(累计灌入盐水2.2m³),计算堵点位置约在270~320m之间。

(3)向套管打压至目标值,关闭打压翼套管阀门,另翼突然放喷(反复循环此项操作,目标值压力依次为15MPa,20MPa,22MPa,25 MPa,25 MPa,25MPa,25MPa)。

第七次喷吐后,再打压升至23MPa后不再上升,水泥车排量逐渐增大至0.2m³/min后趋于稳定,注入20min后,排量继续升高至0.35m³/min,压力波动在16~23MPa之间,持续向井内注入40m³温度为40~ 85℃的盐水后,停泵。观察4h,套压由16MPa降至6MPa;油套压放压落0,再观察2h,压力为0,压井合格。

(4)拆卸KQ35/65井口装防喷器,起出油管21根,带出加重杆+毛刺+240m钢丝,封井。向井内注入75℃盐水5m³,观察油压变化,50min后油压升至2MPa,接管线放压,3min落0,9min后有原油溢出。启动泵车,向环空注入75℃盐水,循环逐渐通畅,循环入井液量30m³后停泵观察2h,压力为0,起出管柱。发现1300m以上油管内、外壁结蜡严重。

(5)下套管刮蜡管柱,并实施分段热油循环刮蜡。

①下入D139. 7mm套管刮削器+D73mm油管68根,深度653m,用热油反循环热洗,出口温度大于85℃。

②用盐水替出热洗原油,加深管柱至1380m,再用热油反循环热洗,出口温度大于85℃。

③替出热洗原油,起出刮蜡管柱,检查样管、溶蜡彻底。

(6)下人生产管柱完井,替喷、恢复产能。4月2日开井生产,4月10日产能恢复到产油35t(油嘴5mm)观察至5月10日自喷产量稳定在30~ 35t之间。

4.案例提示

(1)了解堵塞前的井身结构,管柱结构,射孔前后的静态、动态生产数据;了解堵塞原因、油管内落物准确清单、蜡的性能等。

(2)确认解堵方案的可行性和可操作性,并对施工中可能出现的异常有预案,井控措施有保证。

(3)无论是试油阶段还是投产后的生产阶段,采用套管生产是十分不负责任的。本井蜡堵的发生,是由于前期试油和后期试采均有失误造成的,建议探井试油该有后顾之忧,探井试采应有前瞻之明,且莫各自为政、不计后果。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服:)

- 上一篇:井下作业中挤灰卡管柱

- 下一篇:井下作业中稠油电热杆井解决卡管柱